Point critique: la logistique

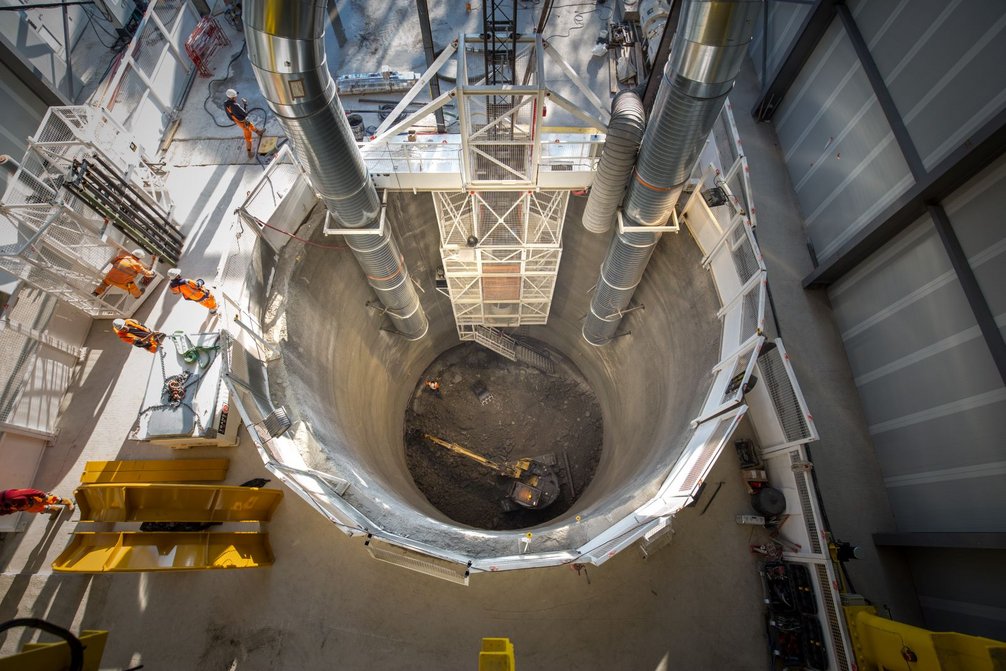

C’est un projet complexe de construction de tunnels et de travaux spéciaux, situé dans la localité française de Cessy. Implenia y réalise un réseau de galeries souterraines, connecté au tunnel existant de l’accélérateur de particules du CERN. L’accès aux galeries est assuré par un puits profond de 80 mètres. Outre cinq bâtiments en surface, l’équipe construit au pied du puits une caverne de 46 mètres de long, une galerie principale longue de 300 mètres et de 44 mètres carrés de section, ainsi que quatre tunnels de connexion vers le tunnel existant.

Approvisionnement via un portique

L’approvisionnement des machines, du matériel et du béton au travers d’un puits profond place la logistique et son optimisation au cœur de la réussite du chantier. Un portique équipé de deux treuils, de respectivement 15 et 50 tonnes, a été installé au-dessus du puits, permettant l’accès sécurisé du personnel, mais aussi l’approvisionnement des gros engins, des fournitures et des matériaux, du béton et des imposants outils de coffrage. Trois remorques, spécialement conçues pour ce projet, peuvent soulever des charges allant jusqu’à 10 tonnes.

Toute la logistique du chantier est gérée par ce pont roulant : le pontier, qui commande les levages, utilise une tablette numérique et un carnet de levage très détaillé précisant les caractéristiques des engins ou machines, telles que poids, mode d’élingage adapté et autres exigences de manutention. Grâce à cette application, l’équipe a remporté le Casque d’Or du Safety Award 2019.

Planification precise grâce au Lean

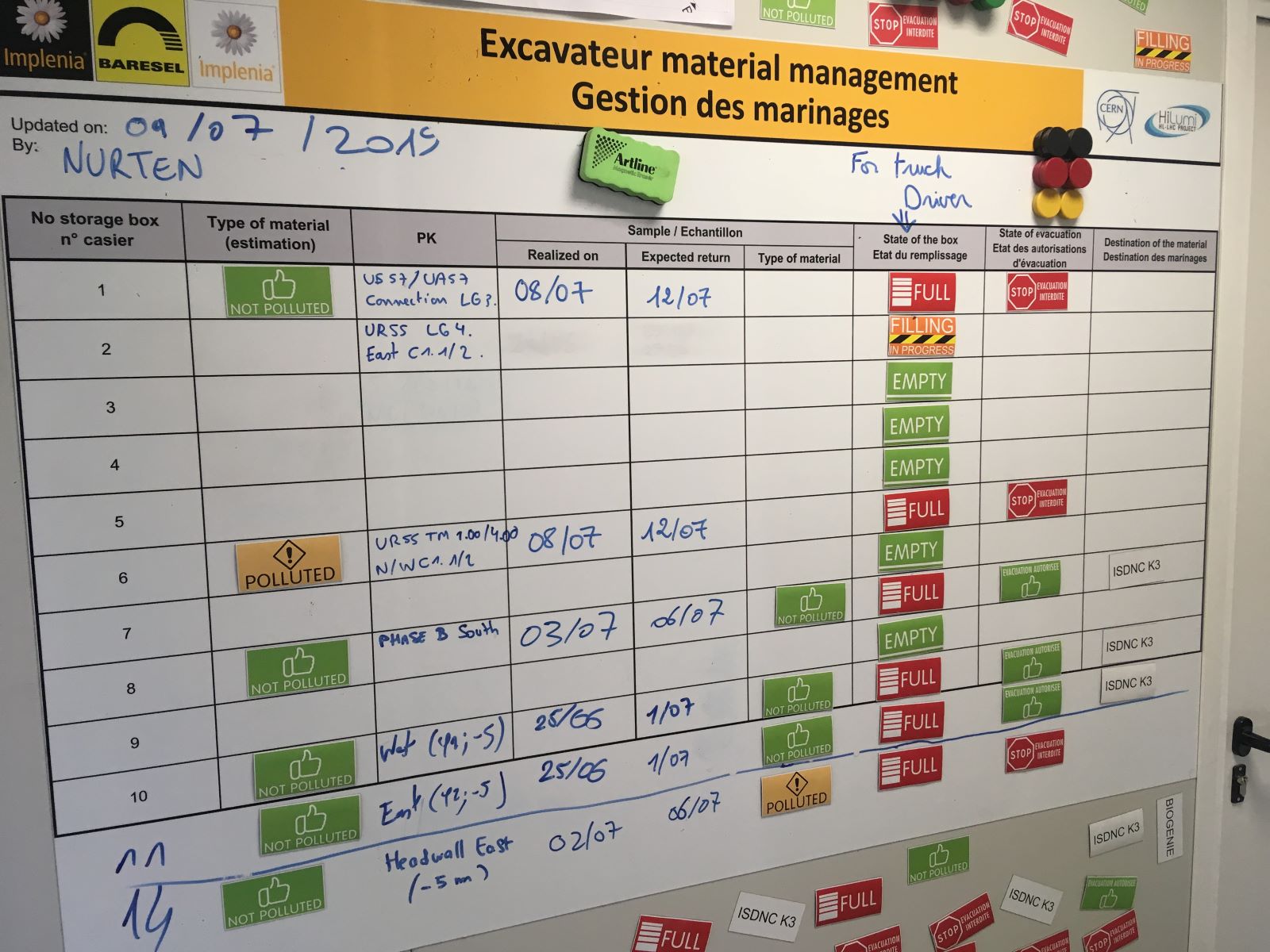

La méthode Lean a considérablement facilité l’interaction à la jonction de deux phases : le début des travaux de génie civil et la fin des excavations. Il fallait donc évacuer les déblais, tout en acheminant parallèlement d’autres matériaux pour alimenter les étapes suivantes sur le chantier, notamment le coffrage et le ferraillage. Grâce à des outils spécifiques, le Lean Construction permet de séquencer les tâches. L’ensemble des opérations peut ainsi être planifié avec une grande précision.

« Nous avons conçu un planning général de chantier à trois semaines sous forme de Last Planner System. »

Florent Baulat, Conducteur de travaux principal

« Nous avons conçu un planning général de chantier à trois semaines sous forme de LPS (Last Planner System) », explique Florent Baulat, Conducteur de travaux principal. « Cet outil permet de décomposer chaque galerie, en constituant des blocs de travail et des tâches associées, afin d’identifier de manière très précise les besoins en logistique sur cette période. C’est ainsi que nous sommes en mesure d’optimiser les tâches en termes de sécurité, de qualité et d’efficacité.»

Afin d’optimiser les processus de levage et de transport, les installations en tête de puits ont été planifiées de manière à prévoir la création d’une zone tampon. « L’approche Lean s’est vraiment avérée payante ! », souligne Florent Baulat. « L’optimisation de la planification et la structuration des tâches de travail nous ont permis de maîtriser au mieux les opérations de levage en organisant les équipements utilisés en surface.»

Plus de sécurité et d’efficacité

Mais cette approche comporte aussi des atouts indéniables en matière de sécurité. « Les outils de Lean Construction nous ont permis d’anticiper les risques et les difficultés en élaborant des processus de travail clairs, bien pensés et standardisés », explique Michel Leandri, Responsable QPE « Limiter les interactions permet de réduire les risques, et ce grâce à une planification fine des tâches. Certaines d’entre elles telles que les levages ou les manutentions lourdes ont pu être organisées en temps masqués afin de limiter la co-activité engin (excavateur) / piétons (opérateur béton). Il en résulte un maximum de qualité et de sécurité.»

L’équipe est donc unanime : l’approche Lean vaut son pesant d’or, en particulier pour les projets logistiquement complexes. La recommandation de Florent Baulat : « Systématisez la démarche du Lean dans tous vos projets, et ce dès le démarrage du chantier. Impliquez-y toutes les équipes afin de définir et de coordonner en amont une organisation judicieuse des zones, des plans d’installation et des plannings.»

« La Lean Construction nous permet d’anticiper les risques et les difficultés et d’élaborer des processus clairs. »

Michel Leandri, Responsable QPE

Et Michel Leandri d’ajouter : « Le Lean Construction est une méthode qui comprend divers outils, par exemple le Last Planner System. Ces outils améliorent non seulement la qualité, la sécurité et l’efficacité, mais aussi la communication et l’ambiance de travail : quand chacun est impliqué dès le début, quand le temps est bien organisé et que les problèmes sont anticipés, cela fédère les équipes et facilite leur collaboration. »

LE PROJET CERN

En 2018, Implenia s’est vu attribuer par l’European Laboratory of Particle Physics (Centre Européen de Recherche Nucléaire – CERN) un contrat relatif à des travaux souterrains. Le projet porte sur la réalisation de divers ouvrages sous terre ainsi que de plusieurs bâtiments en surface. Ces nouvelles infrastructures sont destinées au projet phare d’extension du CERN, le LHC haute luminosité. Implenia exécute les travaux dans le cadre d’un groupement avec Baresel, travaux dont elle assume la direction technique et la responsabilité générale.