Il punto critico: la logistica

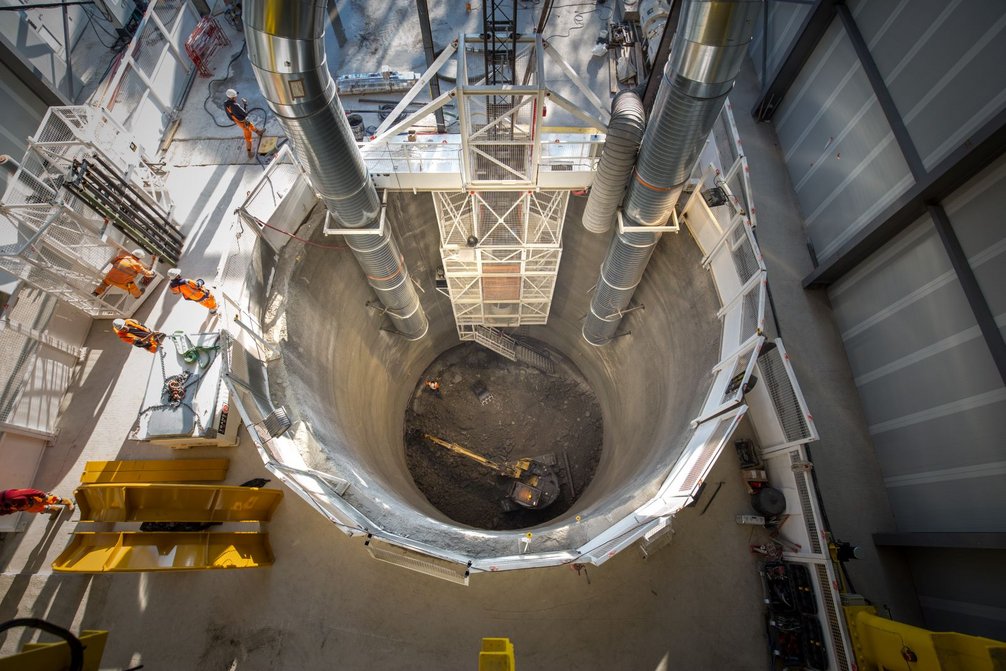

Si tratta di un complesso progetto di costruzione di gallerie e di lavori di genio civile speciali. Nel Comune francese di Cessy, Implenia realizza una rete di gallerie sotterranee connessa alla galleria esistente, che contiene l’acceleratore di particelle del CERN. L’accesso alle gallerie è assicurato da un pozzo di 80 metri di profondità. Oltre ai cinque edifici in superficie, il team costruisce ai piedi del pozzo una caverna di 46 metri di lunghezza, una galleria principale lunga 300 metri e 44 metri quadri di sezione, oltre a quattro gallerie di collegamento alla galleria esistente.

Approvigionamento mediant gru a cavalletto

L’approvvigionamento di macchine, materiale e calcestruzzo attraverso un pozzo profondo fa della logistica e del suo livello di ottimizzazione il fulcro del successo del cantiere. Un cavalletto dotato di due argani (15 e 50 t), installato sopra il pozzo d’entrata, consente l’accesso in sicurezza del personale, ma anche l’approvvigionamento di grandi macchinari, forniture e materiali, calcestruzzo e imponenti strumenti di cassaforma. Tre rimorchi per cavi appositamente sviluppati per questo progetto possono sollevare carichi fino a

10 tonnellate.

Tutta la logistica del cantiere è gestita da questo carroponte: l’operatore del ponte che controlla gli ascensori si serve di un tablet digitale e di un registro di sollevamento molto dettagliato, specificando le caratteristiche di ingranaggi o macchine, come peso, modalità di imbracatura adattata e altri requisiti di movimentazione. Proprio questa applicazione è valsa al team il Casco D’Oro del Safety Award nel 2019.

Una pianificazione precisa grazie al Lean

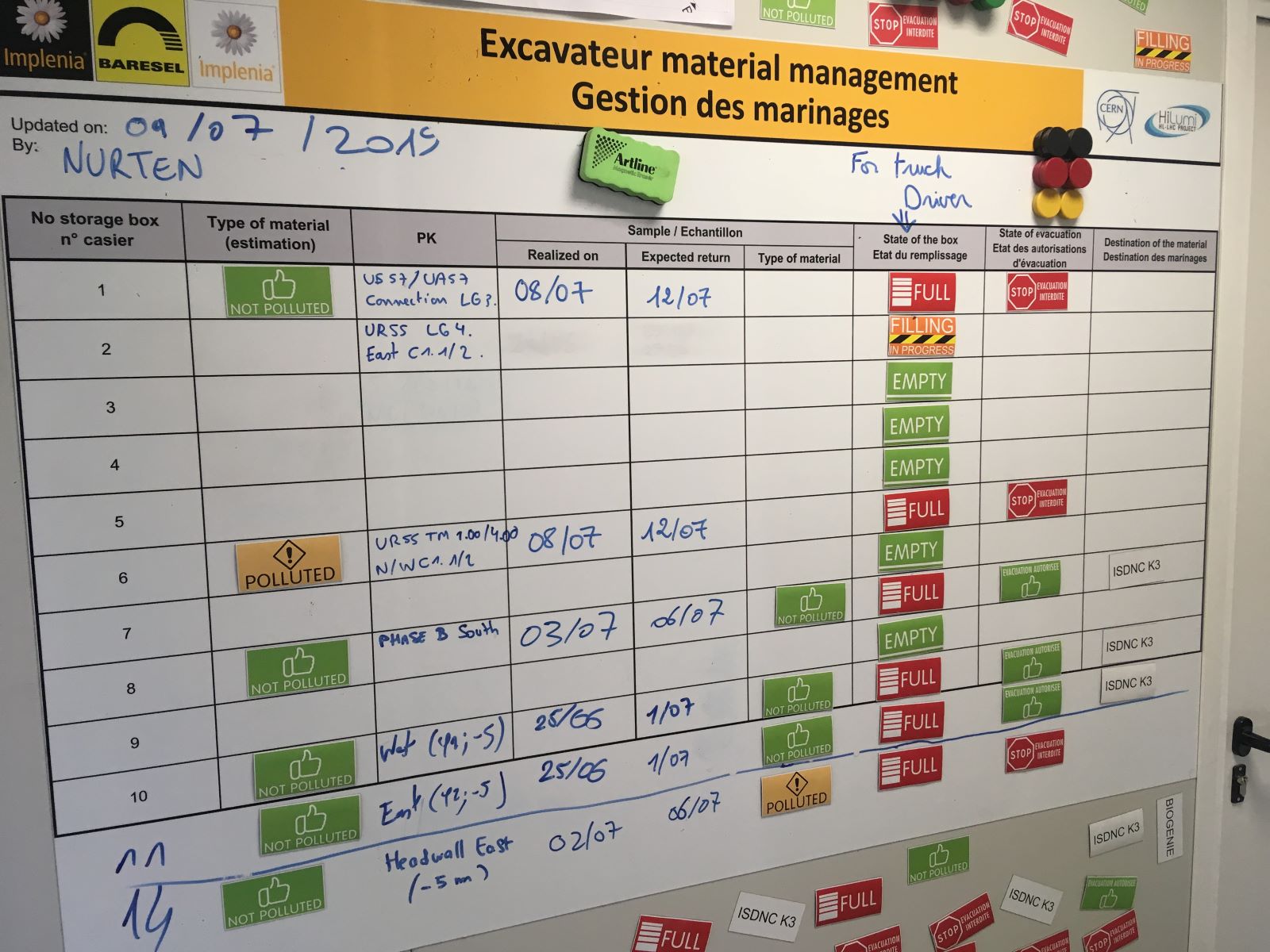

Il Lean è stato introdotto al momento dell’interazione tra l’inizio dei lavori di genio civile e la fine degli scavi. È stato quindi necessario evacuare alcuni materiali (macerie) e, in parallelo, approvvigionarne altri (cassaforme e armature) per procedere ai lavori di costruzione in cantiere. Gli strumenti della Lean Construction hanno permesso di sequenziare le attività e pianificare con precisione tutte le operazioni.

«Secondo il Last Planner System, abbiamo realizzato un piano generale, rispettivamente di tre settimane.»

Florent Baulat, Main Works Manager

«Abbiamo progettato un programma generale di cantiere di tre settimane sotto forma di LPS (Last Planner System)», spiega Florent Baulat, Main Works Manager. «Questo importante strumento ci ha permesso di scomporre ogni galleria, costituendo blocchi di lavoro e attività associate, al fine di identificare in modo molto preciso le esigenze logistiche in questo periodo. Riusciamo così ad ottimizzare le attività in termini di sicurezza, qualità ed efficienza.»

Per ottimizzare i processi di sollevamento e trasporto, gli impianti nella testa al pozzo sono stati progettati in modo da creare una zona cuscinetto. «L’approccio Lean ha fatto una notevole differenza!», sottolinea Florent Baulat. «Abbiamo indubbiamente guadagnato in efficienza, ottimizzando gli orari, pianificando le attività e organizzando gli strumenti in superficie per gestire al meglio il sollevamento.»

Più sicurezza ed efficienza

Questo approccio comporta anche degli innegabili vantaggi in termini di sicurezza. «Gli strumenti della Lean Construction ci hanno permesso di anticipare rischi e difficoltà, elaborando processi di lavoro chiari, ben pensati e standardizzati», spiega Michel Leandri, QPE Manager. «Limitare le interazioni consente di ridurre i rischi, grazie ad una pianificazione dettagliata delle attività. Alcune di esse, come il sollevamento o la movimentazione di carichi pesanti, sono state organizzate in tempi nascosti grazie ad un’abile organizzazione. Si è potuto così limitare l’attività contemporanea di macchina (escavatore) e pedoni (operaio addetto ai lavori con il calcestruzzo). Il risultato è stato un livello elevato di qualità e sicurezza.»

Il resoconto del team è unanime: l’approccio Lean vale oro, in particolare nei progetti più complessi a livello logistico. La raccomandazione di Florent Baulat: «È bene sistematizzare l’approccio Lean in tutti i progetti e fin dall’inizio del cantiere. Inoltre, occorre coinvolgere tutti i team per definire e coordinare a monte l’organizzazione di aree, piani di installazione e tempistiche.»

«La Lean Construction ci aiuta ad anticipare rischi e difficoltà e a sviluppare processi di lavoro chiari.»

Michel Leandri, QPE Manager

Michel Leandri aggiunge: «La Lean Construction è un metodo che si avvale di vari strumenti, come il Last Planner System. Essa garantisce sì qualità, sicurezza ed efficienza, ma favorisce anche la comunicazione e un contesto di lavoro piacevole: quando tutti vengono coinvolti fin dall’inizio, le tempistiche sono ben organizzate e i problemi vengono anticipati, questo approccio rende i team più coesi e ne migliora la collaborazione.»

IL PROGETTO CERN

Nel 2018, a Implenia è stato conferito dall’European Laboratory of Particle Physics (Organizzazione europea per la ricerca nucleare – CERN) un incarico per dei lavori sotterranei. Il progetto prevede la costruzione di varie strutture sotterranee e di edifici in superficie. Queste nuove infrastrutture sono destinate al progetto di estensione per eccellenza del CERN, l’LHC ad alta luminosità. Implenia esegue i lavori nell’ambito di un consorzio con Baresel, di cui si assume la direzione tecnica e la responsabilità generale.