Focus sur un projet: Construction d'un nouveau pont sur l'Elbe près de Wittenberge

Vidéo

Le projet de construction d'un nouveau pont sur l'Elbe près de Wittenberge expliqué par nos experts

PODCAST

Le Implenia Talk à écouter uniquement : Cliquez ici pour le podcast

Abstract du podcast

In this video podcast, Jan Göttsche, Technical Managing Director of Implenia Civil & Specialised Civil Engineering Germany, and Senior Site Manager Lutz Geisler explain the challenges of construction in detail (the figures at the end of each section refer to the corresponding point in the video)

- Depuis mars 2022, Implenia travaille sur ce projet, qui, après son achèvement en 2026, reliera les États fédéraux de Brandebourg et de Saxe-Anhalt via l'Elbe. La nouvelle construction est réalisée pour le compte de la DEGES, une société allemande de planification et de construction d'autoroutes, et représente un volume total de plus de 145 millions d'euros. (0:30).

- Lutz Geisler explique en détail les défis de la construction. Le pont se compose de deux parties principales : un pont de rive et un pont fluvial. Ces deux parties seront reliées pendant le processus de construction. Le pont de rive est construit dans la zone inondable, tandis que le pont fluvial traverse directement l'Elbe. Geisler décrit en détail la mise en œuvre technique, la planification et les méthodes de construction utilisées (1:40).

- Les travaux dans l'eau représentent une difficulté particulière. Étant donné qu'il n'existe pas de chemins fixes pour le transport des différentes parties du pont, des éléments flottants sont utilisés pour déplacer les pieux de fondation, les éléments de fondation et les palplanches. Pour cela, un grand ponton est utilisé, sur lequel les équipements sont installés, ainsi que des barges à clapet et des barges de transport pour l'approvisionnement en matériaux et l'évacuation des déblais de forage. Lutz Geisler explique les différentes étapes des chemins d'accès par bateau et les défis auxquels Implenia a dû faire face (2:20).

- Les problématiques liées aux crues et aux fluctuations du niveau de l'Elbe ont également posé des difficultés pendant le projet. Il a fallu ajuster précisément les différentes périodes et parfois même interrompre les travaux (4:20).

- Une autre attention particulière est accordée aux exigences environnementales, car certaines parties des travaux de construction se déroulent dans une zone Natura 2000. Geisler explique les mesures nécessaires qu'Implenia a dû mettre en œuvre pour ne violer aucune directive 6:40).

- Un autre point fort de l'interview porte sur la géométrie complexe et la planification statique du pont, en particulier le support uniaxial du pont en acier sur les piliers fluviaux. Geisler décrit la technique de translation utilisée et les défis logistiques associés (8:00).

- Geisler souligne à plusieurs reprises l'importance énorme du travail d'équipe et loue la collaboration exceptionnelle avec les collègues et les partenaires. Selon lui, leur savoir-faire et leurs compétences techniques ont grandement contribué au succès du projet, que ce soit pendant le génie civil (11:45) ou dans la technique de précontrainte de BBV Systems (13:45). L'interview offre un aperçu détaillé des aspects techniques et logistiques de la construction du pont et explique comment Implenia a surmonté les défis rencontrés.

Transcription

Jan Göttsche: Bienvenue à l'Implenia Talk. Le sujet d'aujourd'hui est un grand et complexe projet d'infrastructure : la construction du nouveau pont de l'Elbe à Wittenberge dans le cadre de l'A14.

Depuis mars 2022, Implenia construit le nouveau pont autoroutier sur l'Elbe, qui reliera à l'avenir les États fédéraux de Brandebourg et de Saxe-Anhalt. La structure doit être remise au client DEGES début 2026 et ouverte à la circulation. DEGES, la société allemande de planification et de construction des autoroutes, planifie et réalise divers projets d'infrastructure de transport pour le compte du gouvernement fédéral.

Le pont sur l'Elbe est l'un des nombreux grands projets d'infrastructure de transport qu'Implenia construit actuellement pour DEGES. Cela implique la construction complexe d'un projet d'infrastructure en collaboration avec nos partenaires de construction métallique DSD et Stahlbau Niesky. La valeur totale s'élève à plus de 145 millions d'euros. Le pont fait partie de la nouvelle construction de l'autoroute A14 de Magdebourg à Schwerin, comblant une lacune dans le réseau autoroutier allemand.

Mais je voudrais également accueillir notre chef de chantier, Lutz Geisler, qui supervise le projet au quotidien. Lutz, peux-tu nous en dire plus sur ce projet ?

Lutz Geisler: Bonjour, Jan ! Oui, avec plaisir. Ma fille m'a même demandé des informations sur ce projet. En volant vers le nord, elle m'a soudainement envoyé une photo. Et comme tu peux le voir clairement ici, tu peux voir notre tracé en bas à gauche de l'image (image 1). Tu peux même voir approximativement où le nouveau pont passera.

Donc, un projet de cette envergure, visible même depuis un avion, est quelque chose que je n'ai pas encore vécu dans ma carrière. C'est quelque chose de très spécial. On peut déjà voir très clairement que nous avons besoin de deux parties pour créer l'ensemble du pont : une partie dans la zone inondable, le pont-terrasse (image 2) - qui fait environ 700 mètres de long - et la deuxième partie, le pont fluvial (image 3), un pont en acier qui traverse directement l'Elbe. Les deux parties seront ensuite reliées pour former un pont total de plus de 1 100 mètres. C'est assez impressionnant.

Jan Göttsche: C'est vrai. Je trouve aussi amusant que ta fille te surveille d'en haut.

Lutz Geisler: J'ai trouvé cela très amusant aussi ! (rires)

Jan Göttsche: J'ai déjà mentionné la taille et la complexité de ce projet. Nous construisons également dans l'eau et devons enjamber l'Elbe. Qu'est-ce qui rend cela complexe et comment ces mesures sont-elles mises en œuvre ?

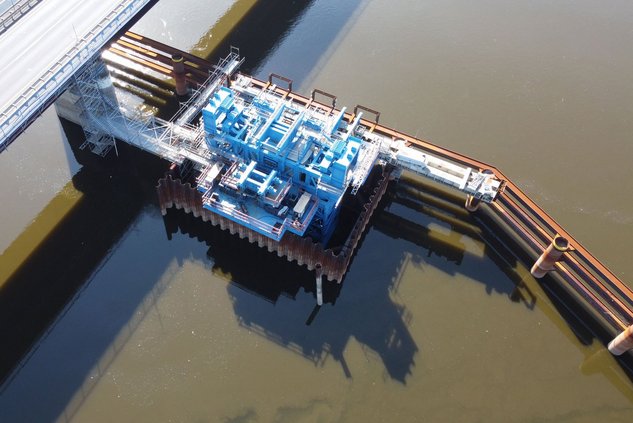

Lutz Geisler: Construire dans l'eau est toujours un défi. Il n'y a pas de chemins fixes ou de routes de construction. Tout doit être acheminé par bateau : pieux de fondation, éléments de fondation, palplanches et également ce qui doit éventuellement être extrait. Même les déblais de forage pour les pieux doivent être transportés par voie navigable. Cela rend la situation spéciale car on ne peut pas compter sur la technologie mobile mais toujours sur des éléments flottants (image 4).

Globalement, nous avons deux piliers fluviaux dans l'Elbe. Ceux-ci sont profondément fondés, à plus de 20 mètres. C'est un énorme défi de rassembler la technologie, le personnel et les matériaux pour exécuter tous les services avec précision.

J'ai ici quelques photos. Tu peux voir quelle technologie est utilisée. Nous avons un grand ponton sur lequel les équipements sont montés. De plus, nous utilisons des unités de service comme des barges à clapet et des barges de transport pour fournir des matériaux tels que des cages d'armature ou pour enlever les déblais de forage. Nous avons également besoin d'une unité de poussée, un remorqueur de poussée, pour toutes les étapes - c'est ainsi que les unités flottantes sont construites (image 5).

L'avantage de notre technologie est l'utilisation de pontons à jambes. Cela nous permet de nous appuyer toujours sur le fond de l'Elbe et de trouver au moins une prise ferme pour travailler en toute sécurité. Depuis notre point de service situé à 3 km, nous pouvons ensuite transporter le matériel de manière logistique. Si nécessaire, il y a un petit port à Wittenberge par lequel la logistique peut être effectuée en alternative. La question de l'eau joue un rôle très particulier dans l'Elbe.

Jan Göttsche: Approfondissons un peu plus la question de l'eau. En nous souvenant des images des inondations que nous avons vécues récemment en Allemagne, cela concerne également l'Elbe. L'Elbe fluctue beaucoup d'une saison à l'autre et notre chantier a déjà été touché par des inondations.

Montre-moi encore ces photos, je les trouve très impressionnantes. Je crois que cette photo est de janvier 2024. Pas grand-chose n'a pu être fait à ce moment-là. Qu'avez-vous dû faire pour reprendre le travail rapidement ?

Lutz Geisler: En effet. Pendant la phase d'inondation au début de l'année, les travaux dans la zone du pont-terrasse se sont complètement arrêtés (image 6). L'Elbe a la particularité de ne pas avoir de barrages dans cette partie pour éventuellement retenir l'eau. Ici, la nature se déchaîne avec toute sa force. Cela concerne les situations de crue en été, mais aussi la période de basse eau, qui nous a également donné matière à réflexion. Cela peut être préoccupant.

Dans la situation de crue, nous avons finalement dû arrêter les travaux. Cependant, nous avons constaté qu'il n'y avait aucun dommage à la substance du bâtiment et aux parties achevées du chantier et avons pu reprendre progressivement nos travaux à mesure que l'eau baissait. Nous avons fait cela aussi vite que possible.

Nous travaillons actuellement avec notre client sur des concepts pour compenser autant que possible ces situations. Je peux en dire plus à ce sujet plus tard.

Jan Göttsche: Quand je regarde cette photo, on a presque l'impression que nous travaillons au milieu de l'océan sur un grand navire. En y regardant de plus près, on peut voir notre grue au-dessus du panneau Implenia. La grue n'est-elle pas aussi dans l'eau ?

Lutz Geisler: La grue n'est pas dans l'eau. Elle se tient sur une console sur le chariot de lancement (image 7). C'est une grande structure en acier blanc que nous pouvons voir sous la surface du pont. L'acier est délibérément monté là pour compenser les risques de crues qui peuvent se produire ici. De cette manière, nous n'avons pas à démonter et remonter les équipements à plusieurs reprises, ce qui causerait d'innombrables dommages. C'est un avantage pour reprendre le travail rapidement – dès que l'eau le permet et s'est retirée.

Jan Göttsche: Super ! Si je me souviens bien de notre phase de soumission, certaines parties de notre construction se trouvent dans une zone Natura 2000, ce qui ne facilite vraiment pas le travail. Comment cette situation a-t-elle été résolue ?

Lutz Geisler: Lors du processus d'approbation de la planification, notre client DEGES a déjà initié des considérations conceptuelles pour définir les zones pouvant être utilisées dans cette zone Natura 2000. Parce que nous avions besoin de zones pour les routes de construction, les zones d'assemblage et les zones de stockage, et il y avait des directives très claires sur ce que nous pouvions utiliser et ce que nous ne pouvions pas.

On peut le voir très bien dans ces photos : Tout ce qui est vert reste naturel (image 8). Ce sont pour nous les zones tabou, définies exactement comme telles. Ici, on peut voir la route de construction et les zones de travail autour des piliers où nous pouvons effectuer notre travail. On voit aussi le chariot de lancement, qui est exactement dans les axes des piliers du pont. Cela a été conçu pour laisser les zones entre les piliers intactes, remplissant ainsi les exigences et les directives de conservation (image 9).

Jan Göttsche: Notre construction de pont comprend non seulement une solution en béton précontraint pour le pont-terrasse, mais aussi le pont sur l'Elbe, une superstructure en acier avec un design géométrique très exigeant.

Nous avons déjà regardé cela plusieurs fois : le support uniaxial du pont en acier sur les piliers fluviaux. Lutz, comment se déroule la planification de ce pont sur l'Elbe ?

Lutz Geisler: Absolument, la géométrie est très exigeante. Nous avons initialement disposé un élément porteur au milieu du pont, une soi-disant vague dans le sens longitudinal. C'est le principal support. Des caissons creux sont attachés à droite et à gauche, seulement connectés sur les côtés. Cela rend l'assemblage et surtout le lancement de la superstructure en acier très complexe car nous ne pouvons utiliser qu'un support central (image 10).

Il faut imaginer cela comme une balançoire. Nous devons soutenir la superstructure en acier de manière centrale et la pousser en avant sur l'Elbe d'un pilier à l'autre dans sa position finale. C'est une caractéristique unique. On peut bien le voir ici : on peut voir où ils ont formé les tentacules sur les côtés, dans la partie inférieure à l'axe principal où sont disposés les paliers de glissement et les supports de glissement. Nous pouvons alors pousser tout le complexe sur l'Elbe sur ceux-ci (image 11).

Les composants en acier ont été préalablement fabriqués dans des aciéries à Plauen et Niesky. Ceux-ci arrivent pré-assemblés et sont ensuite assemblés sur la zone de pré-assemblage. Les grands éléments sont ensuite ajoutés. Nous avons besoin d'environ 80 à 90 mètres pour réaliser des états de glissement individuels et pousser ce rythme vers l'avant. Nous devons toujours maintenir l'équilibre et rien ne doit basculer sur le côté ou se coincer pour réaliser un support stable et sécurisé.

Il faut imaginer que le pont est poussé en avant en quatre parties, étape par étape. D'abord, nous poussons le nez en avant pour créer de l'espace. Cela nous permet de souder et d'assembler d'autres longueurs d'acier sur la zone de pré-assemblage. Une fois que nous avons une longueur totale suffisante pour atteindre le premier pilier, la première grande étape suit jusqu'au premier pilier fluvial.

Ce qui distingue ce processus des autres, c'est que nous utilisons des câbles en acier et, avec des vérins à câbles, nous tirons la superstructure vers l'Elbe, la déplaçant en avant par intervalles (image 12). Ce sont de grandes tonnages qui sont déplacées, parfois 3 500 à 4 000 tonnes.

Il est également à noter que le nez allégé. On y trouve une section transversale réduite pour économiser en tonnage et guider précisément le nez avant sur les piliers individuels. Imaginez, alors que nous poussons en avant, la superstructure en acier dépasse, se pliant vers le bas, donc elle plonge vraiment vers le bas. C'est une tâche très difficile pour atteindre le premier pilier (image 13). La superstructure en acier plonge d'environ 2,5 mètres de profondeur, donc elle se déforme et doit ensuite être soulevée par une construction spéciale au premier pilier fluvial.

On peut le voir dans cette image : la première partie inférieure dans la structure en acier marquée en bleu est la soi-disant presse de levage. Avec cela, nous soulevons le nez avant pour ensuite courir à nouveau sur le support de glissement centralement disposé. Avec cette méthode, nous permettons finalement un support stable sur le pilier fluvial et pouvons alors continuer à pousser vers l'avant. Cela ne se produit que dans les troisième et quatrième étapes de glissement (image 14).

Ensuite, nous pouvons traverser l'Elbe et atteindre notre position finale. Il faut beaucoup de patience et des étapes importantes pendant les poussées individuelles que nous devons atteindre. C'est la partie passionnante de cette tâche de construction métallique.

Jan Göttsche: Je suis absolument fasciné par votre explication détaillée ! Je pense que nos collègues qui écoutent notre podcast se poseront particulièrement une question : Comment faites-vous en fait ? Comment pouvons-nous surmonter ces grands défis sur le chantier ?

Lutz Geisler: Cela ne peut se faire qu'en équipe et par une collaboration partenariale avec le client, DEGES. Mais surtout au sein de l'équipe, la coopération doit être parfaite. Surtout, le savoir-faire et l'engagement font de bonnes équipes.

Mes plus grands éloges vont donc à nos collègues pour leur excellente coopération et le travail accompli jusqu'à présent. Nous pouvons vraiment nous féliciter pour cela. Permettez-moi d'approfondir : Nos collègues du génie civil spécialisé étaient responsables des composants de foundation (image 15). Ils ont fabriqué tous les pieux – sur terre et dans l'eau. Ils ont utilisé leur savoir-faire pour la technologie flottante, l'équipement et la prestation de services de manière très rentable.

Leur approche tournait toujours autour de la question : « Comment pouvons-nous fabriquer les pieux aussi précisément que possible ? Comment pouvons-nous répondre aux exigences que nous avons calculées au début du projet ? »Ici, il est devenu clair qu'un échange d'idées nous a conduits à notre objectif. Dans cette image, vous pouvez voir de manière impressionnante que les travaux de palplanches ont été utilisés comme composant supplémentaire (image 16). Cela devait également être fait en flottant, et cela avec de nombreuses excavations sur terre que nous devions déplacer pour chaque pilier individuel. Chaque pilier contient sept longs pieux de 30 mètres chacun (image 17 & 18). De plus, les palplanches avec leur géométrie spéciale se sont également révélées être un défi.

Jetons un coup d'œil à l'excavation du pilier dans l'eau (image 19). Imaginez que vous flottiez avec un ponton avec un équipement de forage lourd dans l'Elbe. Vous ne pouvez pas voir à travers l'eau ni voir le point de départ. Néanmoins, cela montre à quel point l'emplacement des pieux et des axes a été respecté avec précision. Ce grand travail en génie civil spécialisé a jeté une bonne base pour les autres mesures. Ensuite, le béton a été fourni et le pilier a été construit. Ce sont les fondations de tous les ponts profondément fondés. C'est très impressionnant.

Jan Göttsche: Le pont sur terre est un pont en béton précontraint. La collaboration avec notre BBV était parfaite. C'est ce que nous avons fait. Pouvez-vous nous en dire plus sur cette technique de précontrainte et la coopération avec BBV ?

Lutz Geisler: Bien sûr. Dans cette image, nous voyons les superstructures dans la zone de terrasse. Ce sont des superstructures en béton qui sont précontraintes longitudinalement. En plus du béton et de l'acier d'armature, des éléments en acier de précontrainte sont installés. Ici, vous pouvez voir les tubes et les gaines (image 20). L'arrangement et la hauteur sont cruciaux. Les câbles de précontrainte donnent à la superstructure ses propriétés clés. En ce qui concerne la distribution des contraintes et la déformation, c'est un composant important qui a été intégré ici.

Les collègues de BBV fabriquent, livrent et installent ces éléments en béton précontraint. Les brins, comme on les appelle, sont tendus et injectés après le bétonnage lorsque le béton a atteint sa résistance. Dans cette image, nous voyons la superstructure achevée. Il faut environ 50 heures pour que le béton atteigne la résistance dont nous avons besoin. Peu importe les jours de semaine, les samedis ou les dimanches – les collègues nous ont aidés et ont tendu les brins et précontraint le béton pour atteindre l'état idéal.

Jan Göttsche: Alors ils viennent sur le chantier tous les quinze jours juste pour nous, tendent les brins et les installent ?

Lutz Geisler: Exactement. Pour chaque superstructure, les collègues nous aident et nous soutiennent. Ici, nous avons une image d'une section transversale achevée, regardant dans une section bétonnée et précontrainte. Vous pouvez très bien voir les rôles, qui seront ensuite installés dans la prochaine superstructure, et les bouchons bleus sont en partie des pièces d'extrémité, c'est-à-dire des câbles de précontrainte terminés ou des brins prolongés et couplés pour être poursuivis dans la prochaine superstructure (image 21).

Cette collaboration interne avec nos partenaires ne peut vraiment être que louée.

« Dans des projets aussi complexes que celui-ci, il est crucial que tout le monde tire dans la même direction et réussir le défi ensemble, en équipe. »

Jan Göttsche

Jan Götsche: Je pense aussi que cette collaboration est encore facilitée par la nouvelle structure organisationnelle récemment introduite. Nous avons fusionné les unités d'ingénierie et de génie civil spécialisé en ICS Allemagne.

Surtout dans des projets aussi complexes que celui-ci, il est crucial que tout le monde tire dans la même direction – comme tu viens de l'expliquer. De cette manière, nous pouvons relever ce défi ensemble en tant qu'équipe. Les premières expériences sont très positives et confirment que nous nous sommes bien organisés.

Nous sommes maintenant à la fin de notre conversation. Je suis Jan Göttsche et je remercie mon invité, Lutz Geisler (image 22). Le pont de l'Elbe devrait être achevé début 2026 et comblera alors la lacune dans le réseau autoroutier allemand.

Avez-vous aimé le podcast ? Avez-vous des suggestions ou des sujets que vous aimeriez que nous abordions ? Écrivez-nous à : redaktion@implenia.com

Nous nous réjouissons d'un échange passionnant et nous resterons au courant des sujets qui vous tiennent à cœur. À la prochaine fois !