Des outils sur mesure en images

Fruit d’un an de conception, incluant la consultation de nombreux fabricants d’outils à travers l’Europe, ces dispositifs ont ensuite été montés sur site pendant plusieurs mois. Ils sont aujourd’hui déployés sur plus de 500 mètres, depuis la préparation de la contre-voûte jusqu’au coulage de la voûte.

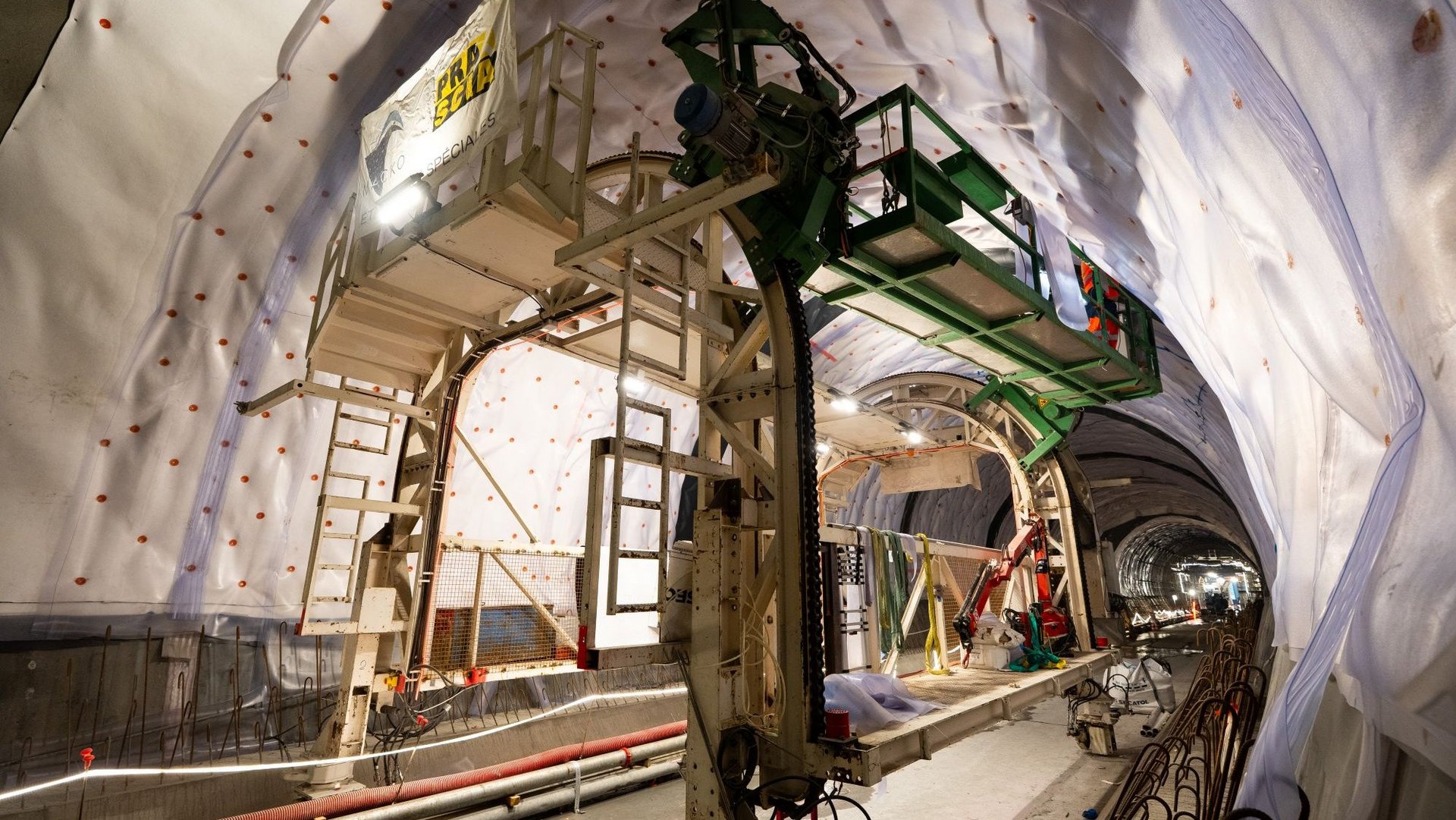

Découvrez en images le montage de l’ensemble des outils spécialement développés pour réaliser la voûte définitive du tunnel, c’est-à-dire la partie supérieure de l’ouvrage.

C’est le résultat d’un véritable travail d’équipe, où chaque retour du terrain a permis d’optimiser la conception et les modes opératoires », souligne Florent Baulat, coconcepteur des outils.

Les travaux sont actuellement réalisés sur la voie paire (tube de droite) tandis que la voie impaire (tube de gauche) reste dédiée à la logistique du creusement des fronts de taille, toujours en cours en amont. Lors d’une phase ultérieure, l’ensemble des outils seront doublés sur la voie impaire afin de poursuivre le revêtement.

Une chaîne de production industrielle mécanisée

Une grande partie de ces ateliers est mécanisée. Les activités de levage sont mécanisées par des treuils, et les équipements sont embarqués et stockés sur des portiques mobiles, facilitant leur déplacement au fil de l’avancement des travaux. Cette organisation permet de localiser précisément les différentes activités, de maîtriser les risques liés à la coactivité et d’optimiser la sécurité des équipes.

L’ensemble du dispositif fonctionne comme une véritable chaîne de production industrielle, adaptée aux contraintes spécifiques de logistique d’un chantier souterrain de grande ampleur.

Des contrôles qualités rigoureux

« Chaque phase fait l’objet de contrôles qualité rigoureux, essentiels pour garantir la durabilité optimale de l’ouvrage », explique Florent Baulat, Ingénieur principal Revêtement. À chaque étape, des validations strictes sont réalisées, tant sur les aspects dimensionnels et quantitatifs que sur les modes opératoires et les méthodes de pose. Au total, près de 175 000 m³ de béton pour le revêtement définitif seront nécessaires à la réalisation complète de notre section, soit 5680m.

Découvrons les principaux outils, en suivant le parcours depuis l’entrée du tunnel.

Le portique de coffrage de voûte

Conçu et fabriqué en France, ce portique de coffrage de voûte, d’un poids proche de 100 tonnes, autorise le bétonnage de voûtes d’une épaisseur comprise entre 50 et 140 cm. En quelques heures seulement, il est possible de mettre en œuvre jusqu’à 200 m³ de béton, soit environ dix mètres linéaires de tunnel entièrement revêtus.

Le portique de ferraillage

A l’aide du portique de ferraillage, nos compagnons posent environ 10 tonnes de ferrailles sur une période de trois jours, permettant une avancée de 10 mètres linéaires de tunnel. Cette opération exigeante repose sur un travail minutieux : les ferrailles sont positionnées et ligaturées entièrement manuellement.

Le portique de pose d’étanchéité

Ce portique est mécanisé et permet notamment de poser la membrane d’étanchéité en PVC. Cette membrane assure l’étanchéité et contribue à la durabilité de l’ouvrage.

Le complexe d’étanchéité est constitué de trois couches : une première couche en géotextile qui protège la membrane PVC étanche, puis une couche de protection PVC supplémentaire sur l’extrados pour préserver cette membrane dans les zones ferraillées. Il s’agit d’un travail minutieux, avec une combinaison de soudures automatiques et manuelles, devant respecter des températures de fusion précisément définies dans les procédures de pose.

Un outil de levage

Le portique de levage « jaune » est un outil spécifique destiné à manipuler des charges de grandes dimensions, comme des conduites de près de 400 kg ou des chambres et regards en béton pouvant atteindre jusqu’à une tonne. Ces éléments serviront à collecter les eaux et les matières dangereuses lors de l’exploitation du tunnel. Une fois posés et immobilisés, un béton de remplissage est mis en œuvre.

L’atelier de contre voûte

Le premier atelier du processus est l’atelier de contre-voûte dédiée à la réalisation du radier. Il permet de réaliser l’étanchéité, le ferraillage et le bétonnage. Il intègre plusieurs équipements, notamment des treuils de levage pour le transfert des matériaux, ainsi que deux passerelles télescopiques amovibles permettant la pose de l’étanchéité au niveau des pieds droits de la voûte. L’outil supporte également la peau coffrante de la contre voûte. Lors du coulage de 80 m³ du plot de contre voute, l’outil reprend l’effort de poussée d’Archimède et s’appuie sur la section haute du tunnel (photo bracons) de plusieurs Tonnes.

Un savoir-faire technique au service d’un ouvrage d’exception

La réalisation du revêtement de l’entrée du tunnel de base du Mont-Cenis illustre la complexité et la précision requises pour un ouvrage de cette ampleur. À chaque étape, les équipes doivent composer avec des contraintes spécifiques, telles que le déplacement préalable des réseaux d’eau, d’éclairage, de communication et d’électricité, indispensable pour libérer les zones nécessaires à l’avancement des travaux. Par ailleurs, préalablement au passage de l’atelier de la contre-voûte, le tube creusé doit être décaissé, complètement nettoyé et finalisé en partie basse. Le revêtement provisoire en béton projeté doit être égalisé et les défauts comblés afin de respecter les tolérances géométriques de forme exigées par le complexe d’étanchéité.

Innovations, sécurité et performances industrielles se conjuguent ainsi au quotidien pour garantir la qualité et la durabilité d’une infrastructure majeure du réseau européen.

Découvrez en image le tunnel et ses outils sur mesure avec Florent Baulat Ingénieur principal Revêtement & Jean Philippe Royere Chef de chantier.

Pour plus de détails sur l’outil de contre voûte, retour sur …

Le projet TELT

Le projet ferroviaire Turin-Lyon est une ligne à grande vitesse en cours de construction. Le cœur de ce projet est le tunnel de base du Mont-Cenis, long de 57,5 km, qui forme un nouvel axe ferroviaire entre Lyon et Turin. La nouvelle ligne totale s'étend sur environ 270,8 km, dont 140 km en France et 46,7 km en Italie. Ce projet est un élément important de la planification de l'infrastructure ferroviaire européenne et bénéficie du soutien de l'UE. Il vise à accélérer le trafic ferroviaire de transit est-ouest entre la France et l'Italie et fait partie de l'axe ferroviaire RTE n° 6 entre Lyon et Budapest.

Implenia participe au projet TELT, qui comprend la construction du tunnel de base du Mont-Cenis. En 2021, Implenia a été chargée de construire le lot 3 du tunnel, en collaboration avec ses partenaires du consortium NGE, Rizzani De Eccher et Itinera Spa1. Le projet comprend la construction de deux tubes de 2 839 m de long en direction de l'Italie, y compris 11 galeries de sécurité et 140 m de tunnel à ciel ouvert.

Chiffres clés

| 5,6 km | tunnel à creuser |

| 1'018 m | dans des voûtes en forme de parapluie |

| 1'078 | arcs à poser |

| 11 | moteurs de sécurité |

| 600'000 m3 | travaux de terrassement |

| 2'700 m2 | hangar acoustique |

| plus de 127'000 m2 | installation de chantier |

| 5 années | durée de construction |

| EUR 228 Mio. | volume des commandes |

| plus de 300 personens | sur place pendant les périodes de pointe |