Grand Paris Express: Borrning +++ för tunnelbanan i Paris

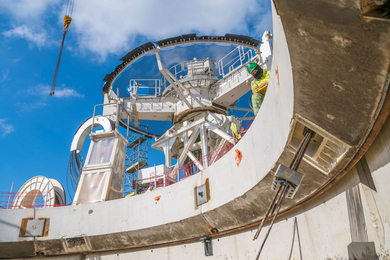

Grand Paris Express anses vara ett av 2000-talets mest ambitiösa projekt, inte bara när det gäller infrastrukturens storlek och budget, utan även när det gäller byggteknik. Implenia är stolt över att spela en viktig roll och att få poäng med sin användning av toppmodern teknik. Med hjälp av VSM-teknik (förkortning för Vertical Shaft Sinking Machine) som utvecklats av den tyska tillverkaren Herrenknecht, färdigställde vi till exempel det första av fyra schakt i januari 2021 och det andra i maj 2021.

"VSM-metoden gör det möjligt att gräva och installera betongsegmenten samtidigt, som drivs ner i marken under grävningen. Detta minskar arbetets varaktighet samt mängden betong som används, volymen av utgrävningen osv. "

Hugo Launais, driftingenjör

VSM-tekniken gör det möjligt att bygga vertikala schakt under grundvattenytan genom att skära med en roadheader och betongsegment. Traditionellt sett används slitsväggskonstruktion för den här typen av projekt. När det gäller konfigurationen av strukturerna i den framtida tunnelbanelinjen 17 ligger dock utmaningen i det begränsade utrymmet. Användningen av VSM-teknik gör det möjligt att avsevärt minska byggarbetsplatsens storlek. Samtidigt förkortas byggtiden eftersom utgrävning och foderläggning utförs samtidigt - tunga fördelar för byggarbetsplatser i trånga stadsområden. Detta gäller även den mycket lägre bullerbelastningen än vid användning av membranväggsskärare och jordförflyttningsutrustning. Dessutom uppfyller tekniken alla kriterier för höjdbegränsningar i närheten av flygplatsen.

Hur tekniken fungerar

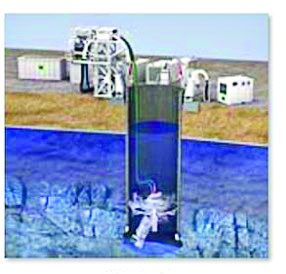

Schaktsänkningsmaskinen består av tre huvudkomponenter: en grävningsenhet, ett system för avlägsnande av avbaningsmassor och en sänkenhet. Till skillnad från en horisontell tunnelmaskin är VSM-systemet inte utrustat med ett skärhjul, utan med en frästrumma som är monterad på en rörlig teleskopisk arm, som tar hand om grävningen och bortförandet av jorden. Det lossade materialet sugs in, blandas med vatten och pumpas via en slangledning till separationsanläggningen på ytan. Där separeras vattnet från jordmaterialet och transporteras tillbaka in i schaktet. Samtidigt fodras schaktet på ytan med prefabricerade betongsegment som kontinuerligt sänks ned.

1 | Den första ringen av axelstödet, kallad skärringen, monteras och placeras på axelns yta innan maskinen installeras. Ytterligare ringar byggs sedan ovanpå denna för att installera axelborrmaskinen i den. Denna griper tag i förinstallerade ståldelar med tre armar och förankrar sig på så sätt i axeln. Schaktet är anslutet till sänkapparaten med stålkablar och hålls på så sätt på plats. På så sätt kan den sänkas eller höjas på ett kontrollerat sätt. |

2 | Medan schaktmaskinen gradvis fräser bort golvet installeras parallella prefabricerade betongsegment, som utgör schaktväggen, i en ring i toppen av schaktet. När schaktet sänks glider de in i det borrade hålet och nästa ring kan placeras ovanpå. |

3 | Denna process fortsätter tills axeln når önskat djup. Schaktsänkningssystemet är konstruerat för att fungera under vatten för att jämna ut trycket och förhindra markrörelser. |

Material från vår egen produktion

Betongsegmenten tillverkas i vår egen produktionsanläggning i Limoges-Fourches, vilket gör att vi kan kontrollera designen, segmentens kvalitet och konstruktionens hållbarhet. Segmenten uppfyller kraven i specifikationerna för Grand Paris Express (lastfall, exponeringsklass, materialprestanda) och tillverkas med hjälp av den senaste generationens processer.

"Tillverkningen av segment för VSM krävde ingenjörsarbete för att integrera alla komponenter och anpassa våra protokoll till produkternas specifika egenskaper. Denna utveckling har gjort det möjligt för oss att behärska processen och bli erkända som en av de två tillverkarna i Frankrike för en teknisk lösning som vi tror på."

Arnoux Cornille, direktör för Préfa

När schaktet har grävts ut gjuts botten av schaktet och spärrbruk sprutas in mellan den vertikala väggen och golvet. När dessa material har härdat pumpas vattnet i schaktet ut och betongsegmenten säkerställer att schaktet är vattentätt.

"Med den här metoden sker allt arbete inuti konstruktionen utan mänsklig inblandning. Detta minskar våra anställdas exponering för vibrationer, damm och rök. Grävningsarbetet utförs på distans från ytan och under grundvattennivån. Det blir onödigt att sänka grundvattennivån på konstgjord väg, vilket kraftigt minskar risken för oväntade sättningar. Och eftersom vi har mindre grävvätska att hantera är metoden också mer miljövänlig."

Mohamed Talla, QSE-ingenjör

"Återkopplingen från det första avslutade borrhålet visar att tekniken är väl lämpad för Paris undergrund. På det hela taget gick borrningen bra och inom budgeten. Testborrningen gör att vi är positiva till att färdigställa de kommande borrningarna på platsen och vi överväger att använda tekniken i andra projekt."

Thomas Brochot, driftingenjör