L'innovation au service de la sécurité et de l'ergonomie dans la construction de tunnels

« Après trois ans sur le chantier, ce projet hors norme d'infrastructure vient de commencer une nouvelle phase importante », explique le directeur du projet, Alexander Heim. « Après nous être concentrés ces trois dernières années sur le creusement traditionnel du tunnel, une autre équipe commence maintenant à réaliser le revêtement définitif du tunnel et produit ainsi l'ouvrage final. Nous avons donc désormais deux équipes en parallèle dans le tunnel : Le creusement se poursuit à l'avant, le revêtement à l'arrière. Les équipes se partagent la centrale à béton. Cela rend l'ensemble complexe et exigeant sur le plan logistique - mais cela permet d'économiser environ un an de planning. »

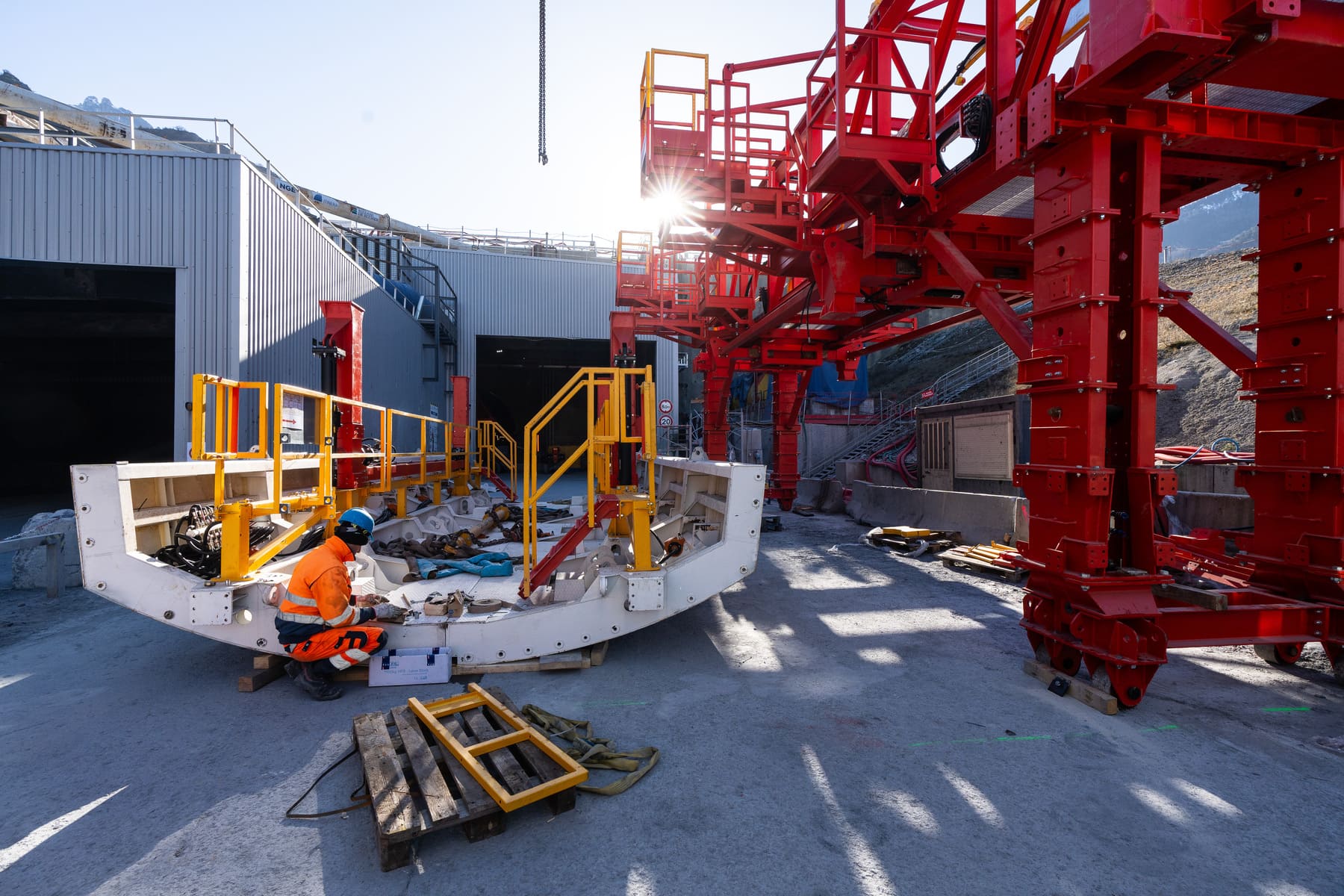

Revêtement de la contre-voûte du tunnel

Le travail de la deuxième équipe consiste d'abord à préparer le tiers inférieur du tunnel, le coffrage du radier. Pour cela, avant que l’outil entre en action, nos compagnons préparent et reprennent le terrain en projetant du mortier. Ensuite, à l’aide de l’outil, ils réalisent l’étanchéité à l’eau. Vient ensuite le ferraillage, qui garantit une répartition uniforme des forces de traction. Une fois ce travail terminé, la dernière étape consiste à positionner le coffrage pour verser le béton depuis l'arrière de l'appareil. Celui-ci constitue finalement la base solide du fond du tunnel.

Les étapes de travail décrites nécessitent beaucoup d'efforts physiques, comme le souligne Alexander Heim : « Pour l'étanchéité, nous réalisons une couche extra forte de 3 mm d'épaisseur et de 2 m de large, composée à minima de trois éléments (géotextile avec géogrille, géomembrane et noir de protection). » Celle-ci est livrée sous forme d'énormes rouleaux d’environ 150 kg chacun et doit être posée sur toute la circonférence du tunnel. Le géotextile est cloué dans le parement avec une rondelle. La géomembrane est soudée sur les rondelles et les lés sont soudées entre elles. Le noir de protection est ensuite soudé sur la géomembrane. L’approvisionnement en rouleaux et en ferraillage se fait à l’avant de l’outil à l’aide de treuils et de potences intégrés à la machine pour faciliter les manipulations.

Réduire les risques d'accident

« Dans ce type de travail, où l'on déplace et installe du matériel lourd, le risque d'accident est élevé », explique Alexander Heim. « Notre mission est claire : nous sommes responsables de nos collaborateurs et devons veiller à ce qu'ils rentrent chez eux en bonne santé le soir. C'est ce qui nous a incités à développer un outil innovant et sur mesure pour le revêtement du tunnel. »

Pour ce faire, une équipe composée de Florent Baulat, Ingénieur travaux principal, et de Karine Puyjarinet, responsable environnement du chantier et référente béton, a commencé à définir ce qu'un tel outil devait faire. Sept axes de travail ont été étudiés pour faciliter le travail et gagner en efficacité : le montage et le démontage, l’accessibilité, les possibilités de circuler sur l’engin, les postes de travail, la manipulation des outils, la maintenance et l’automatisation des tâches. « Concrètement, la machine devait transporter des matériaux et des équipements à l'intérieur du tunnel et permettre à l'équipe d'effectuer son travail selon des critères aussi ergonomiques que possible », explique Florent Baulat. « Cela implique qu'ils ne doivent pas, dans la mesure du possible, déplacer des charges à la main et qu'ils aient toujours à portée tous les moyens auxiliaires tels que les dispositifs de levage et de soutien. »

Nouveau développement avec Kern

En collaboration avec Kern Tunneltechnik en Suisse et une de leur usine en Slovénie, une solution innovante a été développée en 12 mois à partir d’éléments existants. Le 25 mars 2025, la machine a commencé à fonctionner à l'entrée du tunnel et progresse par étapes de 10 mètres vers l'intérieur du tunnel. « Le sourire des salariés utilisant les fonctions de la machine parlent d’eux même : les outils sont adaptés aux tâches à effectuer », explique Florent Baulat. « C’est toujours une fierté de voir passer le croquis réalisé au tableau à une machine fonctionnelle. L’ingénierie poussée de Kern nous a permis de concevoir une machine sur mesure. Ils ont su nous guider tout au long de la conception, et du montage de l’outil ».

« Il est important d’investir dans une démarche ergonomique dans la conception de l’outil pour permettre d’adapter l’environnement de travail – outils, matériel, circulation, organisation... – aux besoins de l’utilisateur dans le but de mécaniser le plus possible les tâches », explique Karine Puyjarinet. « Cela permet de vérifier, autant que possible, en amont le bon fonctionnement de l’outil et ensuite des adaptations sont réalisées en usine lors de la réception ou sur chantier lors du montage. »

Le directeur du projet Alexander Heim, qui assume la responsabilité globale des 300 collaborateurs du groupement, souligne : « Implenia est fière de pouvoir participer à la planification et à la construction d'une partie aussi importante du futur réseau ferroviaire européen. Avec cet investissement dans un outil de revêtement adapté, à des fins de prévention des accidents, nous contribuons à un environnement de travail plus sûr et à la réussite du projet. »

Le projet TELT

Le chantier ferroviaire Lyon-Turin est une ligne à grande vitesse en cours de construction. La pièce principale de ce projet est le tunnel de base du Mont-Cenis, long de 57,5 km, qui constitue un nouvel axe ferroviaire entre Lyon et Turin. L'ensemble de la nouvelle ligne représente environ 270,8 km, dont 140 km en France et 46,7 km en Italie. Le projet est un élément important de la planification de l'infrastructure ferroviaire européenne et bénéficie du soutien de l'UE. Il vise à accélérer le trafic ferroviaire de transit dans le sens est-ouest entre la France et l'Italie et fait partie de l'axe ferroviaire RTE n° 6 entre Lyon et Budapest.

Implenia fait partie du chantier TELT CO08, qui comprend la construction du tunnel de base du Mont-Cenis. Implenia a été chargée en 2021 de construire le lot 3 du tunnel, en collaboration avec les partenaires NGE, Rizzani De Eccher et Itinera Spa. Le projet comprend la construction de deux tubes de 2'839 m de long en direction de l'Italie, y compris 11 rameaux de sécurité et 140 m de tranchée couverte.

Chiffres clés

| 5,6 km | tunnel à creuser |

| 1'018 m | en voûtes parapluies |

| 1'078 | arcs à poser |

| 11 | Moteurs de sécurité |

| 600'000 m3 | Travaux de terrassement |

| 2'700 m2 | hangar acoustique |

| plus de 127'000 m2 | Installation de chantier |

| 5 ans | Durée des travaux |

| EUR 228 millions. | Volume de commandes |

| Plus de 300 personnes | sur place aux heures de pointe |