Knackpunkt Logistik: Lösung Lean!

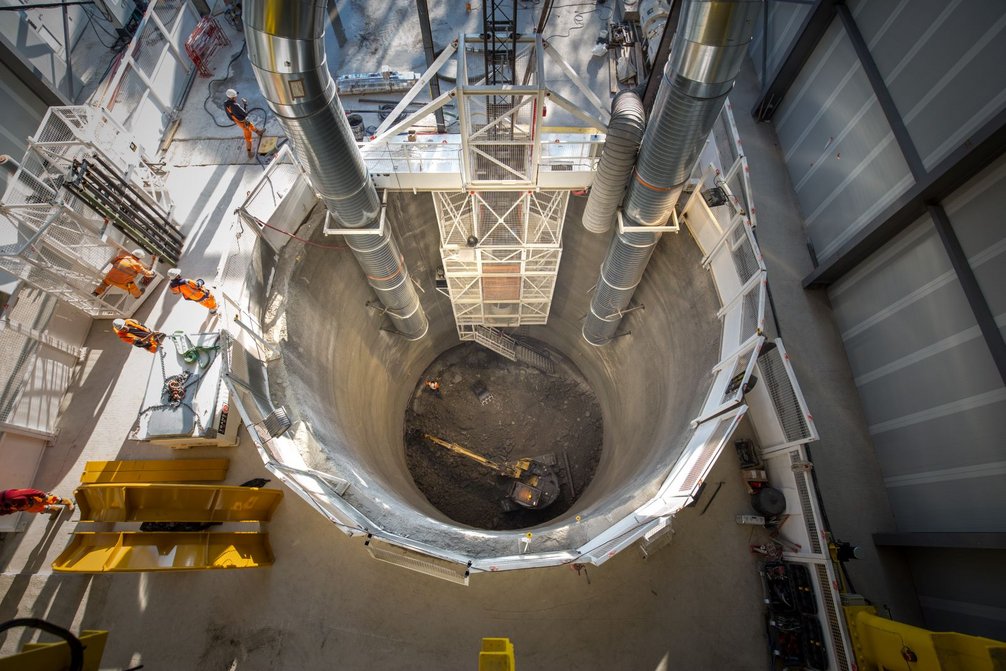

Es ist ein anspruchsvolles Tunnel- und Spezialtiefbau-Projekt: Im französischen Cessy erstellt Implenia ein unterirdisches Stollennetzwerk, das an den bestehenden Tunnel des Partikelbeschleunigers des CERN anschliesst. Der Zugang zu den Stollen wird über einen 80 Meter tiefen Schacht sichergestellt. Neben fünf Oberflächengebäuden baut das Team am Fuss des Schachts eine 46 Meter lange Kaverne, einen 300 Meter langen Hauptstollen mit einem Querschnitt von 44 Quadratmetern sowie vier Verbindungstunnel zum bestehenden Tunnel.

Versorgung via Portalkran

Die Lieferung von Maschinen, Anlagen und Beton durch einen tiefen Schacht macht die Logistik und deren Optimierung zum zentralen Erfolgsfaktor bei diesem Projekt. Oberhalb des Zugangsschachts wurde ein Portalkran mit zwei Hubvorrichtungen für 15 beziehungsweise 50 Tonnen errichtet, der nicht nur einen sicheren Personenzugang ermöglicht, sondern auch die Materialversorgung, einschliesslich Grossgeräten, Baubedarfsartikeln und Material, aber auch Beton und Schalungswerkzeuge, sicherstellt. Drei speziell für dieses Projekt entwickelte Kabeltrommelanhänger können Lasten von bis zu 10 Tonnen heben.

Die gesamte Baustellenlogistik ist auf diesen Portalkran gestützt: Der Kranführer steuert mittels Tablet-PC die Hubvorgänge anhand eines sehr detaillierten Hebeplans, in dem die Merkmale der Geräte und Maschinen wie Gewicht, gewählter Anschlag und weitere Förderanforderungen genau verzeichnet sind. Mit dieser Anwendung errang das Team beim Health & Safety Award 2019 den «Goldenen Helm».

Lean Management für präzise Planung

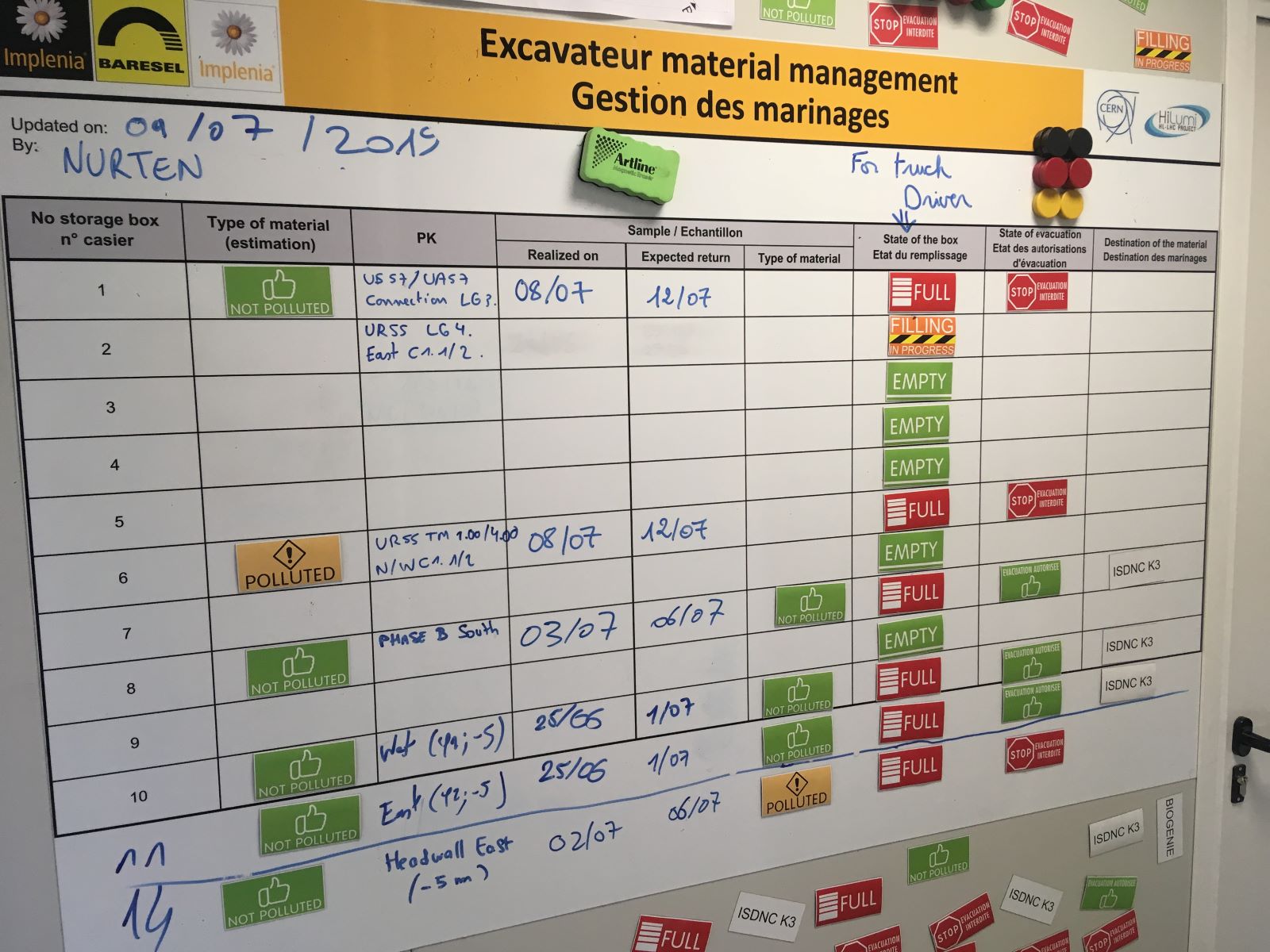

Die Lean-Methode erleichterte die Interaktion beim Zusammentreffen zweier Phasen massgeblich: Mit dem Ende der Ausschachtungen begannen bereits die Tiefbauarbeiten. Während also Material als Abraum hinausgeführt werden muss, ist gleichzeitig die Materialzufuhr für die nächstfolgenden Bauarbeiten wie Schalung und Bewehrung zu bewerkstelligen. Dank spezieller Tools ermöglicht Lean Construction eine Sequenzierung der Aufgaben. Sämtliche Arbeitsvorgänge lassen sich so mit grosser Präzision planen.

«Wir haben nach dem Last Planner System einen Gesamtplan für jeweils drei Wochen aufgestellt.»

Florent Baulat, Main Works Manager

«Wir haben nach dem Last Planner System (LPS) einen Gesamtplan für jeweils drei Wochen aufgestellt», erläutert Florent Baulat, Main Works Manager. «Dieses Tool ermöglicht die Unterteilung jedes einzelnen Stollens in Arbeitsblöcke mit den zugehörigen Arbeitsaufgaben. Auf diese Weise lässt sich der logistische Bedarf für den jeweiligen Zeitraum sehr präzise ermitteln und wir können sämtliche Arbeitsaufgaben im Hinblick auf Sicherheit, Qualität und Effizienz optimieren.»

Um die Hub- und Transportvorgänge zu optimieren, wurden die Installationen am Schachtkopf so geplant, dass eine Pufferzone geschaffen wurde. «Der Lean-Ansatz hat sich für uns wirklich ausbezahlt!», betont Florent Baulat. «Wir haben die Planung optimiert, Arbeitsaufgaben strukturiert und durch Organisation der oberirdisch eingesetzten Geräte die Hubvorgänge optimal steuern können.»

Mehr Sicherheit und Effizienz

Auch im Hinblick auf die Sicherheit sind die Vorteile dieses Ansatzes unbestreitbar. «Dank der Lean-Construction-Tools konnten wir Risiken und Schwierigkeiten frühzeitig erkennen und klare, durchdachte und standardisierte Prozessschritte festlegen», erläutert der Sicherheitsbeauftragte Michel Leandri. «Je weniger Schnittstellen es gibt, desto geringer sind die Risiken. Eine detaillierte Aufgabenplanung macht dies möglich. Bestimmte Arbeitsaufgaben wie das Heben oder die Bewegung von schweren Lasten wurden dank geschickter Organisation in verdeckter Zeit durchgeführt. Dadurch konnte das Nebeneinander von Maschine (Aushubmaschinen) und Fussgänger (Betonbauer) begrenzt werden. Das Ergebnis ist ein Maximum an Qualität und Sicherheit.»

Das Team ist sich einig: Der Lean-Ansatz ist Gold wert, besonders bei logistisch komplexen Projekten. Die Empfehlung von Florent Baulat lautet daher: «Geht bei allen Projekten systematisch nach der Lean-Methode vor, am besten gleich bei Einrichtung der Baustelle, und bezieht alle Teams ein, um im Vorfeld eine sinnvolle Organisation der Baustellenbereiche, der Installationspläne und der Planungen festzulegen.»

«Lean Construction erlaubt es uns, Risiken und Schwierigkeiten im Vorfeld zu erkennen und klare Arbeitsprozesse festzulegen.»

Michel Leandri, QPE Manager

Und Michel Leandri ergänzt: «Lean Construction ist eine Methode, die verschiedene Tools wie etwa das Last Planner System enthält. Diese verbessern nicht nur Qualität, Sicherheit und Effizienz, sondern auch die Kommunikation und die Arbeitsatmosphäre: Wenn jeder von Anfang an einbezogen ist, die Zeit realistisch eingeteilt und Probleme im Voraus bedacht werden, schweisst das die Teams zusammen und verbessert ihre Zusammenarbeit.»

Das Projekt: CERN

2018 erhielt Implenia vom European Laboratory of Particle Physics (Centre Européen de Recherche Nucléaire – CERN) einen Auftrag für ein Untertagebau-Projekt. Neben verschiedenen Bauten unter der Erde werden auch mehrere oberirdische Gebäude erstellt. Diese neue Infrastruktur wird für das Vorzeigeerweiterungsprojekt des CERN, den High Luminosity LHC, benötigt. Implenia führt die Arbeiten im Rahmen einer Arbeitsgemeinschaft mit Baresel aus und übernimmt dabei die technische Leitung und Federführung.