Innovazione per una maggiore sicurezza ed ergonomia nelle gallerie

"Dopo tre anni di cantiere, questo enorme progetto infrastrutturale sta entrando in una nuova importante fase", afferma il responsabile del progetto Alexander Heim. "Dopo essersi concentrati negli ultimi tre anni sulla costruzione di gallerie tradizionali, un'altra squadra sta iniziando a lavorare al rivestimento e alla produzione della struttura finale. Ora abbiamo due squadre che lavorano in parallelo nel tunnel: La perforazione continua nella parte anteriore, il calcestruzzo in quella posteriore. Le squadre condividono l'impianto di betonaggio. Questo rende il tutto complesso e logisticamente impegnativo, ma fa risparmiare circa un anno di tempo per la pianificazione".

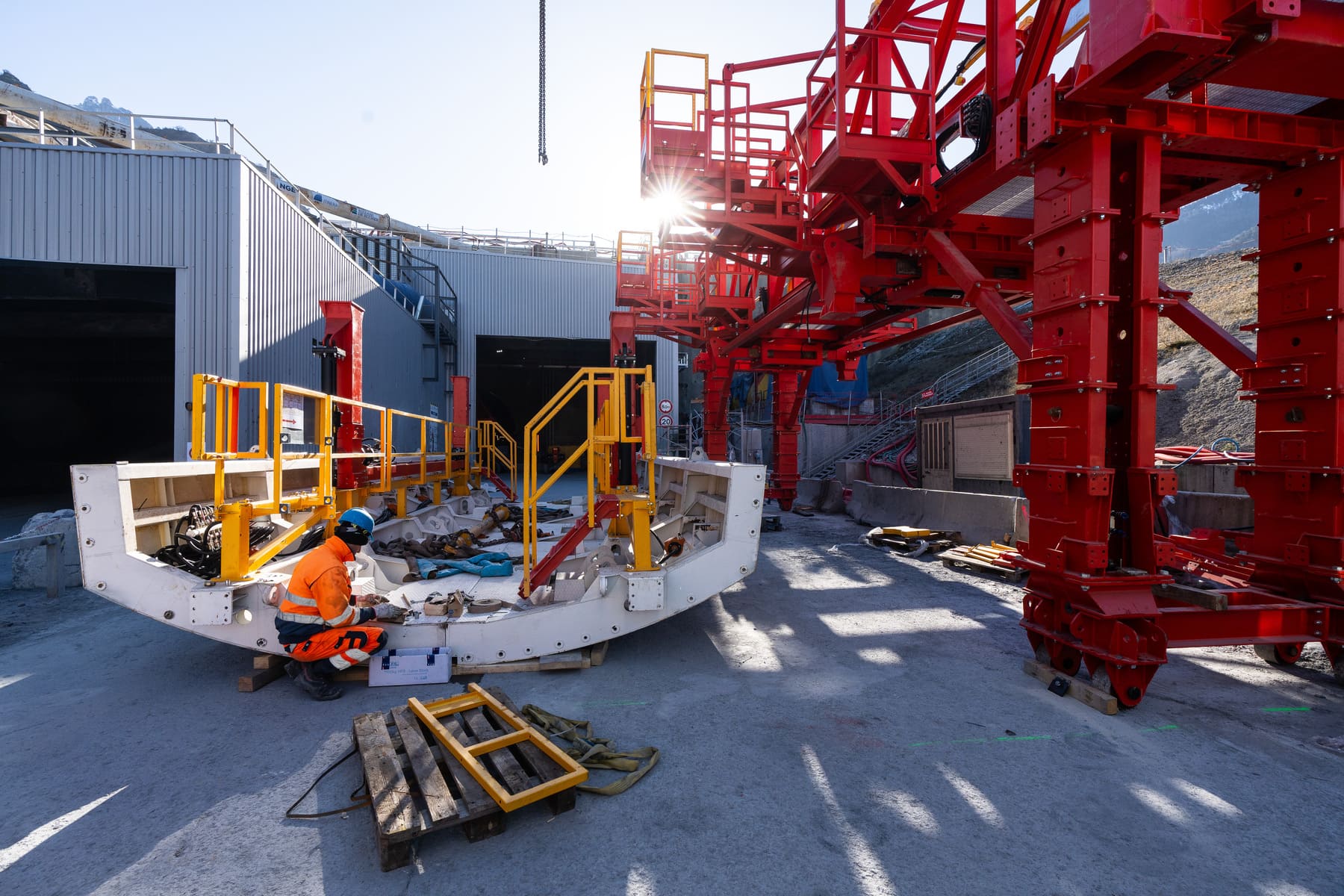

Rivestimento meccanizzato del fondo della galleria

Il lavoro della seconda squadra consiste inizialmente nella preparazione del terzo inferiore della galleria, la cassaforma rovesciata. A tal fine, il terreno viene preparato in un'unica fase prima di utilizzare la macchina. Questa sigilla quindi la volta contro l'acqua e installa l'armatura, che assicura una distribuzione uniforme delle forze di trazione. Una volta completato questo lavoro, la fase finale consiste nel posizionare la cassaforma per versare il calcestruzzo dal retro della macchina. In questo modo si formano le solide fondamenta del pavimento della galleria.

Le fasi di lavoro sopra descritte richiedono un notevole sforzo fisico, come sottolinea Alexander Heim: "Per sigillarlo, applichiamo uno strato extra spesso, di 3 mm e largo 2 m, composto da almeno tre elementi: geotessile con geogriglia, geomembrana e strato protettivo". Questo film viene fornito sotto forma di enormi rotoli del peso di circa 150 kg e deve essere steso su tutta la lunghezza della galleria. Il geotessile viene inchiodato al rivestimento con una rondella, la geomembrana viene saldata alle rondelle, i teli vengono saldati insieme e lo strato protettivo viene saldato sulla geomembrana. I rotoli e le armature vengono forniti davanti alla macchina utilizzando argani e bracci integrati per facilitare la movimentazione.

Ridurre il rischio di incidenti

"In questo tipo di lavoro, dove si spostano e si installano materiali pesanti, il rischio di incidenti è tradizionalmente alto", afferma Alexander Heim. "La nostra missione è chiara: siamo responsabili dei nostri dipendenti e dobbiamo garantire che tornino a casa sani e salvi la sera. Questo ci ha spinto a sviluppare un dispositivo personalizzato per il rivestimento del pavimento della galleria".

A tal fine, un team composto dall'ingegnere civile Florent Baulat e da Karine Puyjarinet, responsabile ambientale del sito e specialista del calcestruzzo, ha iniziato a definire i requisiti di tale dispositivo. Sono stati analizzati sette criteri per facilitare il lavoro e aumentare l'efficienza: montaggio e smontaggio, accessibilità, manovrabilità sul veicolo, postazioni di lavoro, manipolazione degli utensili, manutenzione e automazione dei compiti. "Nello specifico, la macchina doveva trasportare materiali e attrezzature all'interno del tunnel e consentire al team di svolgere il proprio lavoro nelle condizioni più ergonomiche possibili", spiega Florent Baulat. "Ciò significa che, per quanto possibile, non devono spostare i carichi a mano e hanno sempre a disposizione tutti gli strumenti, come le attrezzature di sollevamento e di supporto".

Nuovo sviluppo con Kern Tunneltechnik

In collaborazione con Kern Tunneltechnik in Svizzera e con uno dei suoi stabilimenti in Slovenia, è stata sviluppata una soluzione innovativa a partire da elementi esistenti nel giro di dodici mesi. Il 25 marzo 2025, la macchina è stata messa in funzione all'ingresso della galleria e ora avanza nel tunnel a passi di 10 metri. "I sorrisi sui volti dei dipendenti che utilizzano le funzioni della macchina parlano da soli: gli strumenti sono adattati ai compiti da svolgere", spiega Florent Baulat. "È sempre un momento di orgoglio quando da uno schizzo sul tavolo da disegno nasce una macchina funzionante. Grazie alla tecnologia avanzata di Kern, siamo riusciti a sviluppare una macchina personalizzata. L'azienda ci ha supportato durante tutta la progettazione e l'assemblaggio dello stampo".

"È importante investire nell'ergonomia quando si progetta l'utensile, per adattare l'ambiente di lavoro - utensili, materiali, vie di circolazione, organizzazione, ecc. "In questo modo, il corretto funzionamento degli strumenti può essere controllato il più possibile in anticipo e le regolazioni possono essere effettuate durante il collaudo in fabbrica o durante l'assemblaggio in cantiere".

Il responsabile del progetto Alexander Heim, che ha la responsabilità generale dei 300 dipendenti del consorzio, sottolinea: "Implenia è orgogliosa di partecipare alla progettazione e alla costruzione di una parte così importante della futura rete ferroviaria europea. Con questo investimento nella meccanizzazione del supporto di base ai fini della prevenzione degli incidenti, stiamo contribuendo a un ambiente di lavoro sicuro e sostenibile e al completamento con successo del progetto."

Il progetto TELT

Il progetto ferroviario Torino-Lione è una linea ad alta velocità attualmente in costruzione. Il fulcro del progetto è il tunnel di base del Mont-Cenis, lungo 57,5 km, che forma un nuovo asse ferroviario tra Lione e Torino. L'intera nuova linea ferroviaria si estende per circa 270,8 km, di cui 140 km in Francia e 46,7 km in Italia. Il progetto è una parte importante della pianificazione delle infrastrutture ferroviarie europee ed è sostenuto dall'UE. È destinato a velocizzare il traffico di transito ferroviario in direzione est-ovest tra Francia e Italia e fa parte dell'asse ferroviario TEN n. 6 tra Lione e Budapest.

Implenia fa parte del progetto TELT, che comprende la costruzione della galleria di base del Mont-Cenis. Implenia è stata incaricata di costruire il Lotto 3 del tunnel nel 2021, insieme ai partner del consorzio NGE, Rizzani De Eccher e Itinera Spa1. Il progetto prevede la costruzione di due canne lunghe 2.839 m in direzione dell'Italia, compresi 11 passaggi trasversali di sicurezza e 140 m di tunnel cut-and-cover.

Per saperne di più sul progetto

Cifre chiave

| 5,6 km | Galleria da scavare |

| 1'018 m | in volte a ombrello |

| 1'078 | archi da posare |

| 11 | Motori di sicurezza |

| 600'000 m3 | Lavori di terra |

| 2'700 m2 | hangar acustico |

| oltre 127'000 m2 | attrezzature di cantiere |

| 5 anni | Tempo di costruzione |

| 228 milioni di euro | Volume degli ordini |

| Oltre 300 persone | in cantiere nei momenti di punta |