Werkzeuge auf Mass

Sie ist das Ergebnis eines einjährigen Entwicklungsprozesses, einschließlich der Konsultation zahlreicher Schalungshersteller in ganz Europa: Die Anlagen wurden anschliessend über mehrere Monate auf der Baustelle montiert. Heute werden sie über mehr als 500 Meter eingesetzt, von der Vorbereitung der Gewölbesohle bis zum Betonieren der Gewölbedecke.

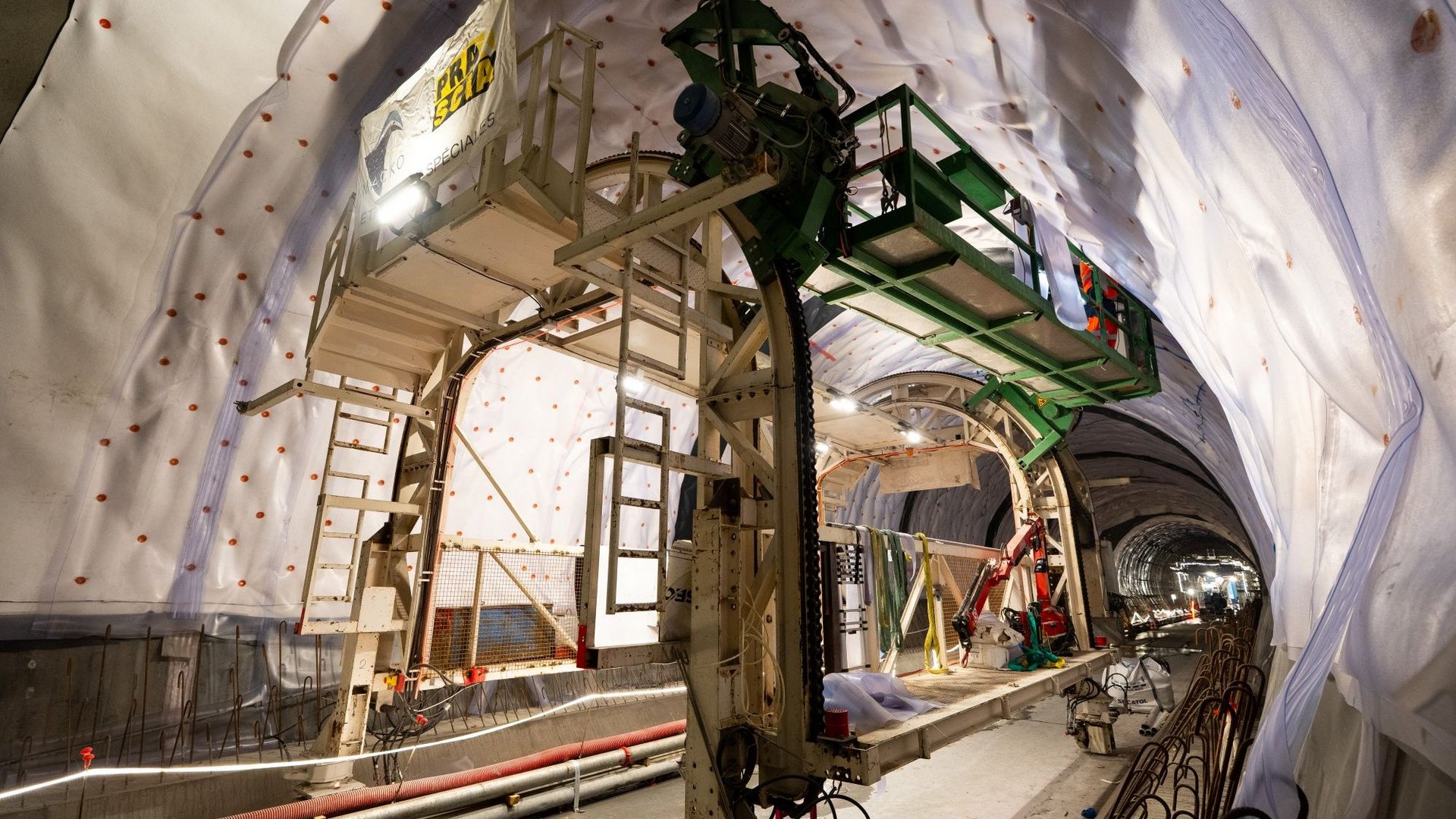

Dieses kurze Video zeigt die Montage aller speziell entwickelten Einrichtungen zur Ausführung der endgültigen Tunnelgewölbe – also des oberen Teils des Bauwerks.

«Es ist das Ergebnis echter Teamarbeit, bei der jedes Feedback aus vergangenen Baustellen dazu beigetragen hat, Konstruktion und Arbeitsmethoden zu optimieren», betont Florent Baulat, Leitender Ingenieur für die Innenschale und Mitentwickler der Schalungswerkzeuge.

Die Arbeiten werden derzeit auf dem Gleis Süd (rechte Tunnelröhre) ausgeführt, während das Gleis Nord (linke Tunnelröhre) weiterhin für die Logistik der Tunnelvortriebe genutzt wird, die parallel noch im Gange sind. In einer späteren Phase werden alle Schalungseinrichtungen verdoppelt, um die Auskleidung in beiden Röhren fortzusetzen.

Eine mechanisierte industrielle Produktionslinie

Ein Grossteil dieser Einrichtungen ist mechanisiert. Hebevorgänge werden mit Winden mechanisiert, und die Ausrüstungen werden auf mobilen Portalen transportiert und gelagert, was ihre Bewegung entlang des Baufortschritts erleichtert. Diese Organisation ermöglicht eine präzise Lokalisierung der verschiedenen Aktivitäten, minimieren Risiken durch gleichzeitige Arbeiten und die Optimierung der Sicherheit der Teams. Das gesamte System funktioniert wie eine echte industrielle Produktionslinie, angepasst an die spezifischen logistischen Anforderungen einer großangelegten unterirdischen Baustelle.

Strenge Qualitätskontrollen

«Jede Phase unterliegt strengen Qualitätskontrollen, die entscheidend sind, um die optimale Dauerhaftigkeit des Bauwerks zu gewährleisten», erklärt Florent Baulat. «In jedem Schritt werden strenge Prüfungen durchgeführt, sowohl in Bezug auf Dimensionen und Mengen als auch auf Arbeitsverfahren und Ausführung. Insgesamt werden für die endgültige Auskleidung unseres Abschnitts allein fast 175’000 m³ Beton benötigt, was einer Länge von 5’680 m entspricht.»

Werfen wir einen Blick auf die wichtigsten Einrichtungen, entlang des Weges vom Tunneleingang aus.

Der Gewölbeschalwagen

Der in Frankreich entworfene und hergestellte Gewölbeschalwagen mit einem Gewicht von fast 100 Tonnen ermöglicht das Betonieren von Gewölben mit einer Stärke zwischen 50 und 140 cm. In nur wenigen Stunden können bis zu 200 m³ Beton eingebracht werden, was einer Blocklänge von zehn Metern vollständig ausgekleidetem Tunnel entspricht.

Das Bewehrungsportal

Mithilfe des Bewehrungsportals bringen unsere Mitarbeitenden etwa 10 Tonnen Stahlbewehrung an, wodurch der Tunnel um 10 Laufmeter armiert werden kann. Dieser anspruchsvolle Vorgang erfordert sorgfältige Arbeit: Die Stahlbewehrung wird vollständig von Hand positioniert und gebunden.

Das Abdichtungsportal

Dieses Portal ist mechanisiert und ermöglicht insbesondere das Verlegen der PVC-Abdichtungsbahn. Diese Membran gewährleistet die Langlebigkeit des Bauwerks.

Das Abdichtungssystem besteht aus drei Schichten: einer ersten Geotextilschicht, die die PVC-Membran schützt, gefolgt von einer zusätzlichen PVC-Schutzschicht auf der Innenseite, um die Membran in den bewehrten Bereichen zu schützen. Es handelt sich um eine präzise Arbeit, bei der automatische und manuelle Schweissverfahren kombiniert werden und die genau definierten Schmelztemperaturen der Verlegevorschriften eingehalten werden müssen.

Ein Hebewerkzeug

Der «gelbe» Portalkran ist ein spezielles Werkzeug zum Handling grosser Bauteile, wie Rohre von nahezu 400 kg oder Betonschächten mit einem Gewicht von bis zu einer Tonne. Diese Elemente dienen dazu, während des Tunnelbetriebs Wasser und gefährliche Stoffe aufzufangen. Nach der Installation und Sicherung wird der Füllbeton eingebracht.

Der Sohlschalwagen

Die erste Einrichtung im Ablauf ist der Sohlschalwagen, die für die Herstellung der Tunnelsohle (Radier) zuständig ist. Sie ermöglicht die Abdichtung, die Bewehrung und das Betonieren. Sie umfasst mehrere Ausrüstungen, darunter Hebewinden für den Materialtransport sowie zwei abnehmbare teleskopische Laufstege, die das Verlegen der Abdichtung an den Fusspunkten des Gewölbes ermöglichen. Das Werkzeug trägt ausserdem die Schalhaut der Gewölbesohle. Beim Giessen von 80 m³ für ein Sohlelement übernimmt das Werkzeug den Auftrieb und stützt sich mit mehreren Tonnen an der Tunneldecke ab (Foto: Abstützungen).

Technisches Know-how im Dienst eines aussergewöhnlichen Bauwerks

Die Ausführung der Tunnelverkleidung am Eingang des Mont-Cenis-Basistunnels veranschaulicht die Komplexität und Präzision, die für ein Bauwerk dieser Grössenordnung erforderlich sind. In jeder Phase müssen die Teams spezifische Anforderungen berücksichtigen, wie z. B. die vorherige Umlegung von Wasser-, Beleuchtungs-, Kommunikations- und Stromnetzen, die notwendig ist, um die für den Baufortschritt benötigten Bereiche freizugeben. Zudem muss die provisorische Fahrbahn vor dem Einsatz der Sohlschalung ausgehoben, vollständig gereinigt und im unteren Bereich fertiggestellt werden. Die provisorische Spritzbetonauskleidung muss geglättet und etwaige Unebenheiten ausgeglichen werden, um die vom Abdichtungssystem geforderten geometrischen Toleranzen einzuhalten.

Innovation, Sicherheit und industrielle Leistungsfähigkeit vereinen sich so täglich, um die Qualität und Langlebigkeit einer bedeutenden Infrastruktur des europäischen Netzes zu gewährleisten.

Entdecken Sie in Bildern den Tunnel und seine massgeschneiderten Werkzeuge mit Florent Baulat, Leitender Ingenieur für den Belag, & Jean Philippe Royere, Baustellenleiter.

Für weitere Details zum Sohlschalwagen siehe …

Das TELT Projekt

Das Eisenbahnprojekt Turin–Lyon ist eine im Bau befindliche Hochgeschwindigkeitsstrecke. Das Herzstück dieses Projekts ist der 57,5 km lange Mont-Cenis-Basistunnel, der eine neue Eisenbahnachse zwischen Lyon und Turin bildet. Die gesamte Neubaustrecke umfasst rund 270,8 km, davon 140 km in Frankreich und 46,7 km in Italien. Das Projekt ist ein wichtiger Bestandteil der europäischen Schieneninfrastrukturplanung und wird von der EU unterstützt. Es soll den Eisenbahn-Transitverkehr in Ost-West-Richtung zwischen Frankreich und Italien beschleunigen und ist Teil der TEN-Eisenbahnachse Nr. 6 zwischen Lyon und Budapest.

Implenia ist Teil des TELT-Projekts, das den Bau des Mont-Cenis-Basistunnels umfasst. Implenia wurde 2021 beauftragt, das Los 3 des Tunnels zu bauen, gemeinsam mit den ARGE-Partnern NGE, Rizzani De Eccher und Itinera Spa1. Das Projekt umfasst den Bau von zwei 2'839 m langen Röhren in Richtung Italien, inklusive 11 Sicherheitsquerschlägen und 140 m Tagbautunnel.

Kennzahlen

| 5,6 km | zu grabender Tunnel |

| 1'018 m | in Regenschirmgewölben |

| 1'078 | Bögen zu verlegen |

| 11 | Sicherheitstriebwerke |

| 600'000 m3 | Erdarbeiten |

| 2'700 m2 | akustischer Hangar |

| über 127'000 m2 | Baustelleneinrichtung |

| 5 Jahre | Bauzeit |

| EUR 228 Mio. | Auftragsvolumen |

| Über 300 Personen | in Spitzenzeiten vor Ort |