Innovation für mehr Sicherheit und Ergonomie im Tunnel

«Nach drei Jahren auf der Baustelle beginnt bei diesem riesigen Infrastrukturprojekt gerade eine wichtige neue Phase», erzählt Projektleiter Alexander Heim. «Nachdem wir uns die letzten drei Jahre auf den klassischen Tunnelvortrieb konzentriert haben, startet jetzt ein weiteres Team mit der Auskleidung und produziert so das endgültige Bauwerk. Wir haben also neu zwei Teams parallel im Tunnel: Vorne wird weiter gebohrt, hinten betoniert. Die Teams teilen sich die Betonmischanlage. Das macht das Ganze komplex und logistisch anspruchsvoll – aber es spart rund ein Jahr Planzeit ein.»

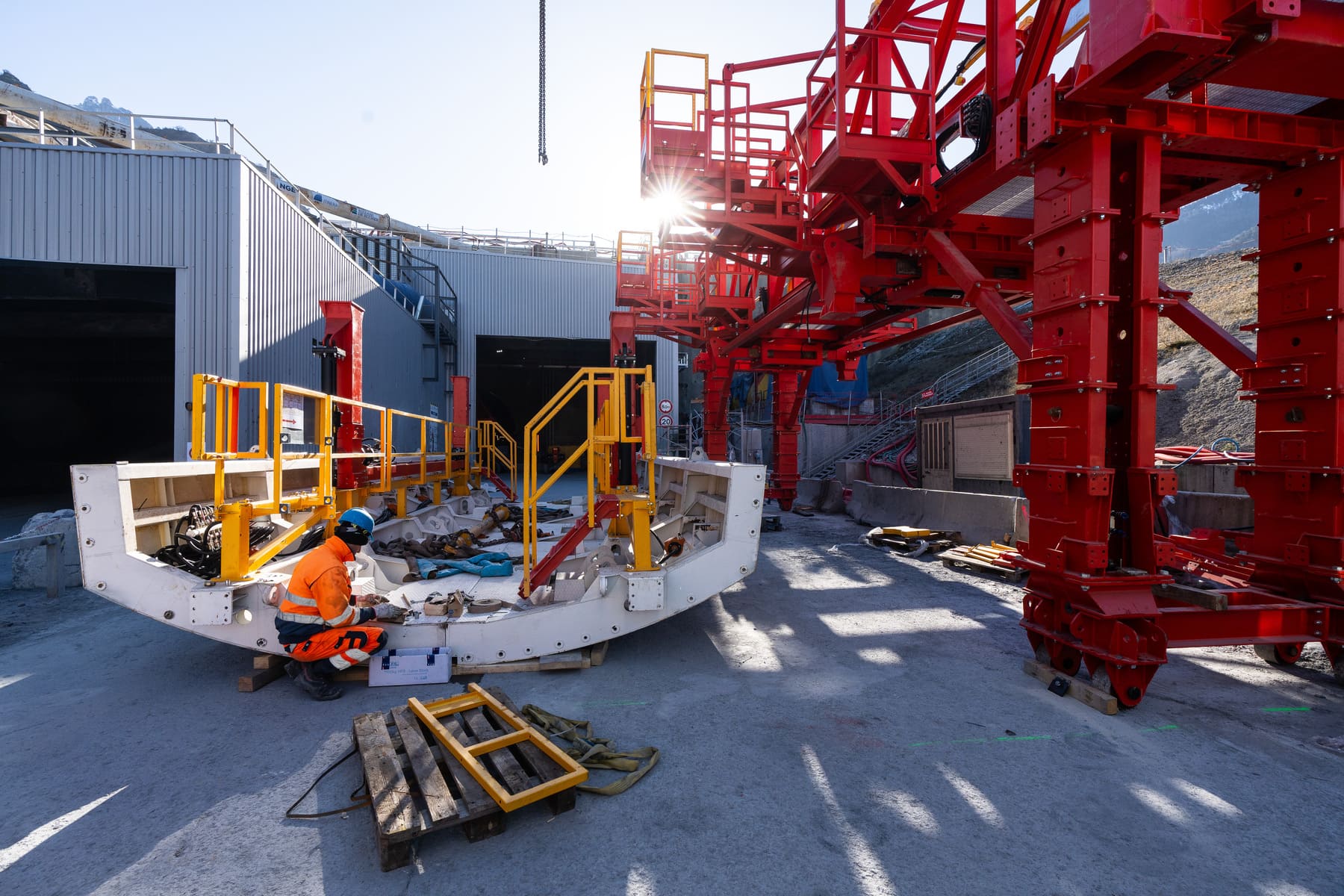

Mechanisierter Ausbau der Tunnelsohle

Die Arbeit des zweiten Teams besteht zunächst darin, das untere Drittel des Tunnels, die Sohlschalung, vorzubereiten. Dazu wird in einem Schritt der Boden vorbereitet, ehe die Maschine zum Einsatz kommt. Danach dichtet die Maschine das Gewölbe gegen Wasser ab und montiert die Bewehrung, die eine gleichmäßige Verteilung der Zugkräfte gewährleistet. Nach Abschluss dieser Arbeiten besteht der letzte Schritt darin, die Schalung zu positionieren, um den Beton von der Rückseite der Maschine aus zu giessen. Dieser bildet schließlich das solide Fundament des Tunnelbodens.

Die beschriebenen Arbeitsschritte erfordern viel körperlichen Einsatz, wie Alexander Heim betont: «Zur Abdichtung bringen wir eine extra starke, 3 mm dicke und 2 m breite Schicht auf, die aus mindestens drei Elementen besteht: Geotextil mit Geogitter, Geomembran und Schutzschicht.» Diese Folie wird in Form von riesigen Rollen mit einem Gewicht von etwa 150 kg geliefert und muss über die gesamte Länge des Tunnels verlegt werden. Das Geotextil wird mit einer Unterlegscheibe in die Verkleidung genagelt, die Geomembran an den Unterlegscheiben verschweisst, die Bahnen miteinander verschweisst und die Schutzschicht auf die Geomembran verschweisst. Die Versorgung mit Rollen und Bewehrung erfolgt vor der Maschine mit Hilfe von integrierten Winden und Auslegern, welche die Handhabung zu erleichtern.

Unfallgefahr reduzieren

«Bei dieser Art von Arbeit, wo schweres Material bewegt und eingebaut wird, ist die Unfallgefahr traditionell gross», so Alexander Heim. «Unser Auftrag ist klar: Wir sind für unsere Mitarbeitenden verantwortlich und müssen dafür sorgen, dass sie am Abend gesund nach Hause gehen. Das hat uns dazu bewogen, für den Sohlenausbau des Tunnels ein massgeschneidertes Gerät zu entwickeln.»

Zu diesem Zweck hat ein Team bestehend aus Bauingenieur Florent Baulat und Karine Puyjarinet, Umweltbeauftragte der Baustelle und Betonreferentin, damit begonnen, die Anforderungen an ein solches Gerät zu definieren. Sieben Kriterien wurden untersucht, um die Arbeit zu erleichtern und die Effizienz zu steigern: Montage und Demontage, Zugänglichkeit, Bewegungsmöglichkeiten auf dem Fahrzeug, Arbeitsplätze, Handhabung der Werkzeuge, Wartung und Automatisierung der Aufgaben. «Konkret musste die Maschine Materialien und Ausrüstung innerhalb des Tunnels transportieren und es dem Team ermöglichen, seine Arbeit unter möglichst ergonomischen Bedingungen auszuführen», erklärt Florent Baulat. «Das bedeutet, dass sie nach Möglichkeit keine Lasten von Hand bewegen müssen und alle Hilfsmittel wie Hebe- und Stützvorrichtungen immer griffbereit haben.»

Neuentwicklung mit Kern Tunneltechnik

In Zusammenarbeit mit Kern Tunneltechnik in der Schweiz und einem ihrer Werke in Slowenien wurde innerhalb von zwölf Monaten aus bestehenden Elementen eine innovative Lösung entwickelt. Am 25. März 2025 wurde die Maschine am Tunneleingang in Betrieb genommen und schreitet nun in 10-Meter-Schritten in den Tunnel voran. «Das Lächeln der Mitarbeiter, die die Funktionen der Maschine nutzen, spricht für sich: Die Werkzeuge sind auf die auszuführenden Aufgaben zugeschnitten», erklärt Florent Baulat. «Es ist immer wieder ein stolzer Moment, wenn aus einer Skizze auf dem Reissbrett eine funktionierende Maschine entsteht. Dank der fortschrittlichen Technik von Kern konnten wir eine maßgeschneiderte Maschine entwickeln. Das Unternehmen hat uns während der gesamten Konzeption und Montage des Werkzeugs begleitet.»

«Es ist wichtig, bei der Konzeption des Werkzeugs in Ergonomie zu investieren, um die Arbeitsumgebung – Werkzeuge, Material, Verkehrswege, Organisation usw. – an die Bedürfnisse der Nutzenden anzupassen und so die Aufgaben so weit wie möglich zu mechanisieren», erklärt Karine Puyjarinet. «So kann die ordnungsgemässe Funktion der Werkzeuge im Vorfeld so weit wie möglich überprüft werden, und Anpassungen können dann bei der Abnahme im Werk oder bei der Montage auf der Baustelle vorgenommen werden.»

Projektleiter Alexander Heim, der die Gesamtverantwortung für die 300 Mitarbeiter des Konsortiums trägt, betont: «Implenia ist stolz darauf, die Planung und den Bau eines so wichtigen Teils des künftigen europäischen Schienennetzes mitgestalten zu können. Mit dieser Investition in eine Mechanisierung des Sohlenausbaus zum Zweck der Unfallverhütung leisten wir einen Beitrag zu einer nachhaltig sicheren Arbeitsumgebung und zu einem erfolgreichen Abschluss des Projekts.»

Das TELT-Projekt

Das Eisenbahnprojekt Turin–Lyon ist eine im Bau befindliche Hochgeschwindigkeitsstrecke. Das Herzstück dieses Projekts ist der 57,5 km lange Mont-Cenis-Basistunnel, der eine neue Eisenbahnachse zwischen Lyon und Turin bildet. Die gesamte Neubaustrecke umfasst rund 270,8 km, davon 140 km in Frankreich und 46,7 km in Italien. Das Projekt ist ein wichtiger Bestandteil der europäischen Schieneninfrastrukturplanung und wird von der EU unterstützt. Es soll den Eisenbahn-Transitverkehr in Ost-West-Richtung zwischen Frankreich und Italien beschleunigen und ist Teil der TEN-Eisenbahnachse Nr. 6 zwischen Lyon und Budapest.

Implenia ist Teil des TELT-Projekts, das den Bau des Mont-Cenis-Basistunnels umfasst. Implenia wurde 2021 beauftragt, das Los 3 des Tunnels zu bauen, gemeinsam mit den ARGE-Partnern NGE, Rizzani De Eccher und Itinera Spa1. Das Projekt umfasst den Bau von zwei 2'839 m langen Röhren in Richtung Italien, inklusive 11 Sicherheitsquerschlägen und 140 m Tagbautunnel.

Kennzahlen

| 5,6 km | zu grabender Tunnel |

| 1'018 m | in Regenschirmgewölben |

| 1'078 | Bögen zu verlegen |

| 11 | Sicherheitstriebwerke |

| 600'000 m3 | Erdarbeiten |

| 2'700 m2 | akustischer Hangar |

| über 127'000 m2 | Baustelleneinrichtung |

| 5 Jahre | Bauzeit |

| EUR 228 Mio. | Auftragsvolumen |

| Über 300 Personen | in Spitzenzeiten vor Ort |